Zentrale Anlage für neue Teilefertigung

Entsorgungseinrichtungen

Für die Produktion einer großen Bauteilfamilie hat AGA Zerspanungstechnik Gera mit Partnern eine neue Fertigungslinie aufgebaut. Lehmann-UMT aus Pöhl war verantwortlich für die Kühlschmierstoff-Filtrierung und den Späneabtransport. Dabei waren Automatisierung und Flexibilität gefordert.

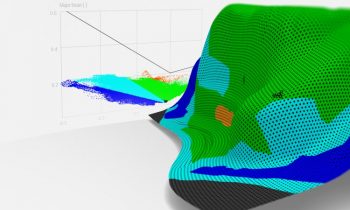

Für die KSS-Filtrierung auf Basis der Kompaktfiltertechnologie wurden in Sonderfertigung ein großer Tank sowie vier Kompaktfiltermodule entwickelt. Gefiltert werden von der Anlage 5000 Liter Emulsion pro Minute (Bild: Lehmann-UMT).

Als Zulieferer der Automobilindustrie produziert die zur Samag-Gruppe gehörige AGA Zerspanungstechnik Gera zu 80 Prozent Großserienteile für den Automobilbau, aber auch Teile für Unternehmen des Maschinenbaus sowie der Landmaschinen- und Medizintechnik. Um große Stückzahlen geht es auch bei einem Auftrag, den das Unternehmen vor einiger Zeit von einem großen deutschen Hersteller von Maschinenkomponenten erhielt: In einem Mehrjahresauftrag sind Frästeile in Millionenstückzahlen zu produzieren. Das Fertigungskonzept dafür hat der Zulieferer mit seinen Partnern quasi auf der grünen Wiese erstellt. »Von Seiten der Bearbeitungsmaschinen hat uns dabei die Technologie von Unitech-Maschinen überzeugt«, berichtet Thomas Epperlein, Key-Account-Manager bei AGA.

V. l. n. r.: Thomas Epperlein, Key-Account-Manager bei AGA Zerspanungstechnik, Michael Christoph, Verkaufsingenieur bei Unitech-Maschinen, und Marcus Ludwig, technischer Vertriebsaußendienst bei Lehmann-UMT (Bild: Lehmann-UMT).

Zukunftsoffen ausgelegt, sei man mit diesem Konzept jederzeit in der Lage, auch beim Wechsel der Bauteile effizient und automatisiert in Serie zu fertigen.

Die Fertigungsroute besteht aus mehreren baugleichen Bearbeitungszentren, die über das Werkstückhandling verkettet sind. Unitech-Maschinen, seit 2015 Systemhaus von Fanuc, hat dafür eine vertikale Standardmaschine geliefert, die einfach im Aufbau sowie flexibel, schnell und stabil ist. »Vor allem lässt sich das Zentrum unkompliziert automatisieren und in den Achsen erweitern«, betont Unitech-Verkaufsingenieur Michael Christoph.

Die Projektierung der Werkstückautomation nahm AGA selbst in die Hand, umgesetzt wurde sie mit dem Automationsspezialisten Handlingtech aus Steinenbronn, der Handhabungslösungen meist mit Fanuc- und Yaskawa-Robotern realisiert. Für eine reibungslose Kommunikation der Fertigungssysteme lag es nahe, Maschinen und Roboter vom gleichen Hersteller einzusetzen. Je einer der Roboter wurde zwischen zwei Zentren angeordnet, um so die Maschinen automatisiert mit Werkstücken zu versorgen. Heute zieht sich diese Art der Automation durch die gesamte Fertigung, sodass neben dem hohen Automationsgrad auch Einheitlichkeit zur Wettbewerbsfähigkeit beiträgt

Auslegung der KSS-Filterung

Als Spezialist für Kühlschmiermittelfilterung und Späneentsorgung wurde Lehmann-UMT in das Projekt eingebunden. Ausgehend von einer langjährigen Zusammenarbeit mit Unitech wurden ein Kühlmittelkonzept und 22 Späneförderer angefragt. Aus den in Gera herrschenden Bedingungen ergaben sich zwei Lösungsansätze: Zum einen hätte jedes Bearbeitungszentrum über eine kleine einzelne Filtereinheit versorgt werden können, zum anderen sprach einiges für eine Zentralanlage. Ausschlaggebend waren schlussendlich die Platzverhältnisse in der Halle für die Realisierung einer zentralen Lösung − zumal die gegebenen Platzverhältnisse spezielle Einzelanlagen erfordert hätten, mit denen die KSS-Versorgung an der Maschine knapp geworden wäre. Außerdem hätte das Einzelkonzept zu einem höheren Aufwand beim Handling der Filtervliese geführt und mehr Personal gebunden.

Maßgefertigtes Filterkonzept

Ein erstes Layout der Zentralanlage erstellte Lehmann-UMT auf Basis des Hallenplans. Ausgelegt in Kompaktfiltertechnologie, lag diesem Layout die Anforderung zugrunde, 5000 Liter Emulsion pro Minute zu filtrieren und über Versorgungspumpen zu den Maschinen zu bringen. In Sonderfertigung wurde hierfür ein spezielles Kompaktfiltermodul entwickelt, das zur Filtration von Öl, Wasser, Emulsion und Lösungen auf kleinem Raum konzipiert ist.

Das rückgereinigte Medium wird über Bandfilter ausgetragen (Bild: Lehmann-UMT).

Nach dem Prinzip eines Papierbandfilters arbeitend, kann das Modul je nach Auslegung zwischen 30 und 1500 Liter pro Minute filtern. Durch die kompakte Bauweise ist das Filtermodul einfach in bestehende Anlagen integrierbar – auch da, wo wenig Platz zur Verfügung steht. Schließlich lässt es die spezielle Bauart des Papierbandfilters auch zu, ihn unkompliziert um zusätzliche Filterkomponenten wie einen Magnetabscheider zu erweitern.

Der von Lehmann-UMT konzipierte KSS-Filter kann bei der mechanischen Bearbeitung von Stahl, Aluminium, Guss und Grauguss bis hin zu Edelstahl eingesetzt werden. Auch bei der Technologie bietet er diese Flexibilität, ob für das Drehen, Fräsen, Schleifen, Bohren, Honen oder Läppen. In Abhängigkeit vom verwendeten Filtervlies ist hierbei eine Filterfeinheit von bis zu zehn Mikrometern möglich. Eine komplette elektrische Überwachung wird standardmäßig im Papierbandfilter verbaut. Das Transportband für das Filtervlies ist C-förmig ausgelegt, wodurch im Inneren des Kompaktfilters eine Filtermulde entsteht. Dank dieser Bauform ist die Filterfläche für die Filtration von Öl und anderen Medien sehr groß, und die Ausnutzung der Filterhilfsstoffe wird maximiert. Zudem bildet sich eine hohe Wassersäule, die im Aufbau eines guten Filterkuchens resultiert, der wiederum eine große Filterfeinheit ermöglicht.

Gesichertes KSS-Management

»Wie das Kompaktfiltermodul haben wir für das Projekt bei AGA auch einen 40 Kubikmeter großen Tank in Sonderfertigung gebaut, der mit vier Kompaktfiltermodulen ausgerüstet wurde«, berichtet Marcus Ludwig, technischer Vertriebsaußendienst bei Lehmann-UMT. Außer der Größe des Tanks war hier die Eintauchtiefe eine Herausforderung. Im neuen Konzept versorgen solide Pumpen zuverlässig die Druckerhöhungsstationen wie auch die Maschinen.

Die Späneförderer wurden an die Bearbeitungszentren angegliedert (Bild: Lehmann-UMT).

Die mehr als 20 Späneförderer, die Lehmann-UMT an die vertikalen Bearbeitungszentren angegliedert hat, arbeiten mit einer Medienplatte, die für die Bereitstellung der nötigen Leistung sorgt.

»Weil es bei Kühlschmierung mit Emulsion stets einen gewissen Austrag gibt, haben wir auch eine Dosiereinheit beigestellt, mit der sich Emulsion automatisch anmischen lässt und der Austrag aus dem Haupttank nachgefüllt wird. Das Mischverhältnis des KSS wird so ohne händisches Eingreifen konstant gehalten«, so Ludwig weiter. »Außerdem haben wir eine Umwälzpumpe zum Einsatz gebracht, die über den gesamten Tankbereich arbeitet. Sollte die Anlage mal nicht in Betrieb sein, ist so sichergestellt, dass sich keine anaeroben Bakterien bilden.« Das Kühlmittel in Ordnung zu halten, ist bei Zentralanlagen besonders wichtig. »Deshalb haben wir einen Mitarbeiter mit dem Management beauftragt, der turnusmäßig Größen wie die Konzentration bis hin zum pH-Wert prüft«, berichtet Epperlein.

Realisiert in 16 Wochen

So groß dimensioniert die Zentralanlage ist, so gering war letztlich der Zeitraum ihrer Realisierung: »In 16 Wochen haben wir das Projekt komplett umgesetzt: vom ersten Gespräch vor Ort bis zur frisch lackierten, fertig montierten Anlage«, erzählt Ludwig. Nach und nach wurden die Bearbeitungsmaschinen in Betrieb genommen, die Teilevarianten eingefahren und von der internen Qualitätssicherung sowie dem Endkunden freigegeben. Die Produktion am Standort ist mittlerweile etabliert, das Konzept ging auf. »Mit der gemeinsam erarbeiteten Lösung sind wir daher sehr zufrieden. Alle Komponenten harmonieren«, betont Epperlein. »Das Wichtigste dabei ist: Die Teile werden in der gewünschten Qualität gefertigt.«