Zahnradfertigung im 34-Sekundentakt

Schleifmaschinen allgemein

Produktionszeiten zu minimieren, um die Wettbewerbsfähigkeit zu sichern, gehört zu den wichtigsten Aufgaben in der Automobilindustrie. Nach jahrzehntelanger Optimierung ist es aber schwierig, Bearbeitungszeiten bei gleichbleibender Qualität noch weiter zu verkürzen. Dem Volkswagen-Werk in Kassel ist dies in der Getriebefertigung mit Maschinen von Kapp Niles dennoch gelungen.

Für 880 Getriebe pro Tag werden Zahnräder im 34-Sekundentakt produziert (Bild: Martin Witzsch).

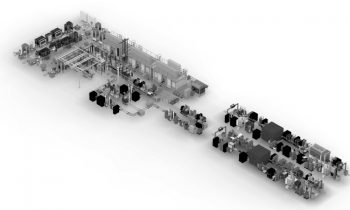

Das Volkswagen-Werk Kassel in Baunatal beschäftigt 17.000 Mitarbeiter und ist zweitgrößter Standort in Deutschland. Gefertigt werden hier vor allem Pkw-Getriebe, die Produktion umfasst derzeit zehn verschiedene Baureihen. Auf der Hälfte der Fertigungslinien sind Verzahnungszentren von Kapp Niles im Einsatz. Das Coburger Unternehmen ist vor allem als Spezialist für das Wälzschleifen mit abrichtbaren Werkzeugen bekannt − ein Verfahren, das Produktivität und Qualität verbindet. Die Maschinen werden auch bei der Produktion des Doppelkupplungsgetriebes DL 382 für Audi eingesetzt. Zum Schalten der sieben Gänge sind bei dieser Getriebeform sechzehn Verzahnungen notwendig – zehn geschliffen, sechs gehont. Die Fertigung läuft 24 Stunden an fünf bis sechs Tagen pro Woche. Volkswagen strebt in der Fertigung einen EPEI-Wert von einem Tag an. EPEI steht für »every part every interval«. Das bedeutet, dass an jedem Tag das komplette Spektrum für das oben genannte Getriebe produziert werden kann. Diese sogenannte geglättete Produktion erfordert jedoch reibungslose Prozesse und hohe Flexibilität. Für den Fertigungsablauf des Doppelkupplungsgetriebes ist Christian Hahn als technischer Sachbearbeiter verantwortlich. Er beschreibt die Produktion: »Wir haben in der Räderfertigung fünf Verzahnungszentren von Kapp Niles, zwei weitere in der Wellenfertigung. Um den EPEI-Wert von einem Tag zu erreichen, rüsten wir die Maschinen in der Räderfertigung zwei Mal am Tag um. So können wir zehn unterschiedliche Räder pro Tag produzieren.« Die große Herausforderung bei dieser flexiblen Fertigung war die Erreichung kurzer Taktzeiten. Bei einem Ausstoß von 880 Getrieben pro Tag muss eine Maschine in der Räderfertigung 1760 Teile produzieren. Mit allen Ausfall- und Rüstzeiten ergibt dies einen Linientakt von 34 Sekunden, ein üblicher Linientakt beträgt 39 bis 40 Sekunden. Bernd Kümpel, Anwendungstechniker bei Kapp Niles, analysiert diese Zahlen: »Fünf bis sechs Sekunden Einsparung klingt zunächst eher wenig, es sind aber bis zu 15 Prozent. Wenn ich mindestens 40 Prozent unbeeinflussbare Zeitanteile berücksichtige, muss ich die eigentliche Prozesszeit um 30 bis 40 Prozent verkürzen. So gesehen sind 34 Sekunden eine sportliche Herausforderung.«

Zeit sparen beim Umrüsten, Abrichten und Messen

Zum Einsatz kommen insgesamt sieben Maschinen von Kapp Niles, die mit ihrem geringen Platzbedarf sehr gut für die hochautomatisierte Fertigung bei Volkswagen geeignet sind: drei »KX 100 Dynamic« und zwei »KX 260 Twin« für die Räderfertigung sowie zwei »KX 160 Twin« für die Wellenfertigung.

Bernd Kümpel (li.) und Christian Hahn sind ein eingespieltes Team. Mit den Maschinen von Kapp Niles, die auf der Hälfte der Fertigungslinien im Einsatz sind, konnten sie die Taktzeit substanziell verringern (Bild: Martin Witzsch).

Christian Hahn und Bernd Kümpel waren sich von Beginn an einig, dass die gewünschte Taktzeit nur mit einer Kombination aus mehreren Maßnahmen zu erreichen war. Um den täglichen Rüstaufwand zu minimieren, achtet Hahn darauf, dass die auf einer Maschine zu fertigenden Räder gleich große Bohrungen aufweisen. So muss er zwar die Maschine umrüsten, jedoch nicht die Spannaufnahmen. Der verbleibende Rüstaufwand wird durch das intelligente Rüstkonzept der »KX 100 Dynamic« minimiert. Gerade mal 20 bis 25 Minuten benötigt er für eine Maschine. »Die Wälzschleifmaschine ist durch das halbautomatische Rüsten sehr bedienerfreundlich«, beschreibt Kümpel das Konzept. »Für den kompletten Rüstvorgang braucht man nur noch einen Innensechskantschlüssel. Damit betätigt man das Hydrodehnspannfutter der Abrichtrolle, alles andere ist schraubenlos mit HSK-Schnittstellen verbunden.« Unterstützt wird der Bediener visuell durch einen menügeführten und leicht verständlichen Zyklus auf der Maschinensteuerung. Durch das Abarbeiten und Quittieren wird sichergestellt, dass keine Arbeitsschritte falsch gemacht oder sogar vergessen werden. Kostspieligen Ausfällen wird damit vorgebeugt. Das Abrichten der Werkzeuge erfolgt mit Vollprofilrollen. Damit können alle Gänge der Wälzschnecke gleichzeitig angefahren und in Form gebracht werden. Mit einer fünfgängigen Vollprofilrolle kann somit die Abrichtzeit ohne Qualitätsverlust mehr als halbiert werden. Eine weitere wichtige Zeitersparung ist das integrierte Messsystem. Christian Hahn erklärt den Vorteil: »Nach jedem Rüsten muss eine Qualitätsmessung außerhalb der Maschine gemacht werden. Die benötigen wir zwar weiterhin, aber die wesentlichen, qualitätsrelevanten Größen kann ich mit dem integrierten Messtaster bereits in der Maschine überprüfen. Das ist eine unheimliche Zeitersparnis, denn wir können schon produzieren, bevor die Ergebnisse der externen Messung vorliegen.« Das integrierte Messsystem der Maschinen beschleunigt so das Wiederanfahren erheblich. In der externen Messung werden lediglich noch mehr Zähne überprüft und das Messprotokoll für die Verzahnungsüberwachung generiert.

Offen für neue Werkzeugtechnologie

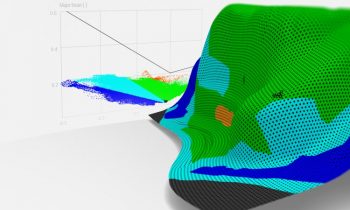

Die Suche nach Optimierungspotenzial umfasste auch den eigentlichen Schleifprozess. Einen vielversprechenden Ansatz boten hier »Cubitron II«-Werkzeuge von 3M, die gegenüber konventionellen abrichtbaren Schleifschnecken geometrisch bestimmte dreiecksförmige Schneidkörper besitzen. »Damit kann man – locker ausgedrückt – wesentlich härter rangehen, also in einem Gang mehr und schneller Material abtragen«, erläutert Hahn den Nutzen dieser Werkzeuge. Kapp Niles leistete hier mit einer Vielzahl von Schleifversuchen im eigenen Haus entsprechende Vorarbeit, um die Vorteile dieses Werkzeugs bei den Getriebebauteilen nutzen zu können. Bernd Kümpel dazu: »Mit ›Cubitron II‹ kann man extrem viel Span abtragen, ohne dass dabei thermische Schädigungen am Bauteil auftreten; je nach Bauteil kann dies gut 30 Prozent Zeitersparnis gegenüber anderen Schleifkörpern ausmachen.« Die Produktion ist geprägt von einer Bandverkettung, die die gesamte Halle durchzieht. Der zur Verfügung stehende Platz ist limitiert. Deshalb wurden vorzugsweise die sehr kompakten »KX 100 Dynamic«-Maschinen eingesetzt. Dieser Maschinentyp verfügt über zwei separate, drehbar gelagerte Säulen. An diesen sind vertikal verfahrbare Pick-up-Achsen mit je einer Werkstückspindel angebracht. Während ein Werkstück geschliffen wird, legt die andere Pick-up-Achse das fertig bearbeitete Werkstück ab und lädt ein unbearbeitetes Teil auf die Werkstückspindel. Ausgerichtet wird das Werkstück außerhalb des Arbeitsraums, sodass die Werkstückspindel bereits beschleunigt auf Bearbeitungsdrehzahl in den Arbeitsraum geschwenkt werden kann. Die Nebenzeiten werden so auf ein Minimum reduziert. Das Be- und Entladen des Förderbands übernimmt ein Umsetzer. »Wir fahren normalerweise mit dem Band direkt unter die Maschine. Das war hier jedoch nicht möglich. Mit dem Umsetzer gleichen wir die Höhe und den Abstand vom Band zur Maschine aus«, erläutert Kümpel. Diese Lösung ist nicht nur kompakt, sondern auch kostengünstig. »Eine integrierte Automationslösung wäre mit circa 25 Prozent des Maschinenpreises wesentlich kostenintensiver«, ergänzt er. »Ein einfacher Umsetzer liegt bei weniger als 10 Prozent des Maschinenpreises.«

Geplanter Erfolg und schneller Service vor Ort

Die Zeit für Umbauten und Inbetriebnahmen ist meist knapp kalkuliert. Das war auch bei diesem Projekt nicht anders, aber die hochgesteckten Ziele wurden erreicht. Christian Hahn zieht Bilanz: »Ich war und bin mit der Betreuung auf der Baustelle und dem Service vor Ort sehr zufrieden. Das Maschinenkonzept war überzeugend, und wir haben gemeinsam alle Schwierigkeiten gemeistert. Besonders die Taktzeit war ein kritischer Punkt. Aber auch diese wurde erreicht.« Dafür blieb nicht viel Zeit. Die Inbetriebnahme einschließlich Maschinenfähigkeitsuntersuchung, bei der 100 Bauteile je Typ produziert und zu 100 Prozent vermessen werden, erfolgte im Sommer 2016. Die Produktion startete bereits in der ersten Septemberwoche. Damit im Fall der Fälle ein schneller Service sichergestellt ist, hat Kapp Niles einen Mitarbeiter in Kassel stationiert, der ausschließlich das Volkswagen-Werk betreut. »Unser oberstes Ziel ist es, die Fertigung sicherzustellen, unabhängig davon, welches Problem auftritt«, erläutert Kümpel. Eine Rundumbetreuung, die Volkswagen zu schätzen weiß.