Digitalisierung bei Werkzeugen

Präzisionswerkzeuge allgemein

Einen tiefen Einblick in die Branche gab die Schmalkalder Werkzeugtagung 2021. Die intelligente Prozesskette sowie die Digitalisierung und die Ressourceneffizienz bildeten Schwerpunkte der branchenweit bedeutenden Tagung.

Stefan Zecha, Vorsitzender des VDMA-Fachverbands Präzisionswerkzeuge (Bild: Dlugosch).

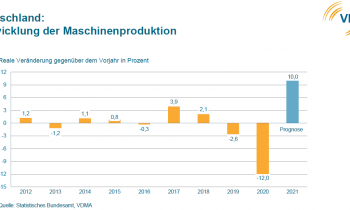

Als ein »verlorenes Jahr für die Werkzeughersteller« bezeichnete Stefan Zecha, der Vorsitzende des VDMA Präzisionswerkzeuge, den Blick auf die Konjunktur. »Aktuell sieht es so aus, als ob dem Aufschwung die Puste ausgeht. Das liegt an vielen Faktoren. Beispielsweise an den stark angeschlagenen Lieferketten, fehlenden Lägern, fehlenden Containern, fehlenden Kapazitäten in den Seehäfen und im Transportwesen, schwindender Verfügbarkeit bei vielen Materialien, ungesunden Abhängigkeiten von monopolistischen Lieferländern mit staatlicher Einflussnahme, unfairem Wettbewerb durch nationale Subventionen, sprunghaft steigenden Energiekosten oder weltpolitischen Unsicherheiten – siehe das Auseinanderdriften der beiden Wirtschaftsmächte USA und China. Alle diese Faktoren schlagen auf unsere Kundenbranchen und damit auch auf uns durch. Es sind wahrlich herausfordernde Zeiten, die nur mit unternehmerischer Weitsicht und pfiffigen Ideen bestanden werden können.«

20 Vorträge mit aktuellen Themen

Allein sieben der insgesamt 20 Vorträge widmeten sich dem Thema Digitalisierung. Sechs Vorträge behandelten das Thema Effizienz, ein weiterer bildete die Brücke zur Digitalisierung. Vier Vorträge informierten über Innovationen bei den Werkzeugen. Beiträge zur Forschung und zu Anforderungen der Kunden an die Zerspanwerkzeuge, insbesondere aus Sicht des Werkzeugbaus, waren weitere Schwerpunkte.

Von Montagsteilen bis künstlicher Intelligenz

Der Beitrag von Prof. Bernhard Karpuschewski vom Leibniz-Institut für werkstofforientierte Technologien, Bremen, gab einen Einblick in Arbeiten im Bereich der Herstellung und der Tests von Werkzeugen mit geometrisch bestimmter Schneide. Für die jeweiligen Schritte entlang der Prozesskette ist eine simulationsbasierende Unterstützung unbedingt erforderlich. Am Beispiel des vibrationsunterstützten Bohrens wurden die Ergebnisse vorgestellt.

- Prof. Bernhard Karpuschewski vom Leibniz-Institut für werkstofforientierte Technologien (Bild: Dlugosch).

- Stefan Zecha, Vorsitzender des VDMA-Fachverbands Präzisionswerkzeuge (Bild: Dlugosch).

- Dr.-Ing. Achim Feinauer, EMAG (Bild: Dlugosch).

- Dr.-Ing. Gregor Kappmeyer, Rolls-Royce Deutschland (Bild: Dlugosch).

Über neue Aufgaben für Zerspanungswerkzeuge referierte Dr.-Ing. Gregor Kappmeyer, Rolls-Royce Deutschland. In der spanenden Wertschöpfungskette stehen Werkzeuge auch in Zukunft im Zentrum. Steigende reproduzierbare Qualität und ein hoher Detaillierungsgrad der technischen Auslegung und Kontrolle von Zerspanprozessen erlauben mit zunehmender Digitalisierung im CAD/CAM-Bereich den optimierten Werkzeugeinsatz. Das Ziel lautet, bis 2025 ein Viertel der flüssigen und festen Reststoffe bei der Herstellung von Antriebssystemen für die Luftfahrt zu sparen.

Wann ist die Zahl der produzierten Teile am geringsten? Dr.-Ing. Achim Feinauer, Emag, kennt die Antwort: montags. Er erläuterte moderne Maschinen- und Werkzeugkonzepte für effiziente Prozessketten. Einer der Gründe für das schlechte Abschneiden an Montagen ist der Werkzeugwechsel. Bei richtiger Planung sind immer etwa 10 % Effizienzgewinn möglich, betonte er. Auch die unterschiedlichen Laufzeiten der gleichen Werkzeugmaschinen lassen sich erklären: Oft liegt es an temporären Anpassungen, die aus Unaufmerksamkeit nicht rückgängig gemacht werden. Die Digitalisierung der Produktion mit gezielter Datenerhebung und Auswertung bietet seiner Erfahrung nach Effizienzpotenzial in zweistelliger Höhe.

- Dr.-Ing. Heiko Frank, Geschäftsbereichsleiter Beschichtungstechnik bei der Gesellschaft für Fertigungstechnik und Entwicklung (GFE) Schmalkalden (Bild: Dlugosch).

- Dr.-Ing. Dirk Sellmer, Mapal (Bild: Dlugosch).

- Prof. Dr.-Ing. Hans-Christian Möhring, Direktor des Instituts für Werkzeugmaschinen, Universität Stuttgart (Bild: Dlugosch).

Effiziente Werkzeuge sind der Schlüssel für den Zerspanungsprozess, erläuterte Dr.-Ing. Dirk Sellmer von Mapal. Die Ersparnis bei Werkzeuggrundkörpern ist ein entscheidender Beitrag. Wirtschaftliche Prozesse ermöglichen darüber hinaus auch eine kurze Prozesszeit, MMS-Werkzeuge und verkürzte Prozessketten. Der größte Einflussfaktor auf die Effizienz des Bauteils liegt jedoch vor der Zerspanung: Bei der Wiederverwendung von Werkstoffen sowie bei der Ur- oder Umformung. Kunden fordern Nachhaltigkeit in der Prozesskette. Beispielsweise hat Porsche das Ziel aufgestellt, bis 2030 CO2-neutral zu produzieren, und dieses Ziel auf die gesamte Lieferkette auszuweiten. Aktuell werden 65 Tonnen CO2 pro Fahrzeug verbraucht.

Über die »automatisierte Inline-Werkzeugverschleißmessung – eine Anwendung von KI in der Zerspanung« referierte Prof. Thomas Bergs vom WZL der RWTH Aachen. Die zunehmende Automatisierung der spanenden Fertigung kommt ohne eine verlässliche Erkennung und Bewertung des Werkzeugverschleißes nicht aus, betonte Bergs. Er erläuterte die Schwierigkeit, den Verschleiß zu quantifizieren. Prototypische Detektionsmodelle seien anhand der Messung von Blisks (Propellerschaufeln) erstellt worden. Die automatisierte Inline-Werkzeugverschleißmessung erfordert ein kognitives Assistenzsystem, das von künstlicher Intelligenz gebildet werden muss, um den Werker in seinen Entscheidungen zu unterstützen.

Die »Verbesserung des Engineering-Prozesses durch Nutzung hochfrequenter Werkzeugdaten aus der Maschine« hat Siemens erarbeitet. Dr.-Ing. Thomas Mücke von Siemens Industries Software erläuterte die Methode, hochfrequent Daten aus der Steuerung einer NC zu analysieren. Über ein Verfahren mit maschinellem Lernen prüft die Bildverarbeitung, wie die Qualität der Schneide ist. Wichtig ist es, nicht nur das einzelne Produkt zu optimieren, sondern den Prozess über alle Maschinen hinweg. Seiner Vorstellung nach wird in Zukunft kein NC-Programm mehr erzeugt, sondern eine Fertigungslösung. Ein wesentlicher Baustein dafür ist die durchgängige 3D-Prozesskette.