CBN-Wendeschneidplatten: höhere Produktivität beim Hartdrehen

Drehwerkzeuge, galvan. Diamantwerkzeuge PKD-CBN

Auch wenn Leichtbaumaterialien wie Aluminium- oder Sonderlegierungen immer wichtiger für die Automobilindustrie werden, bei zentralen Komponenten wie Getriebe, Lager, Gelenkwellen oder Antriebsrädern herrschen gehärtete Stähle (ISO H-Gruppe) weiterhin vor. Hartdrehen ist hier das wirtschaftlichere, effizientere Verfahren.

Diesen und viele weitere Fachbeiträge lesen Sie in der 2020er-Ausgabe des Jahresmagazins »Maschinenbau + Metallbearbeitung«, das Sie über diesen Link bestellen können.

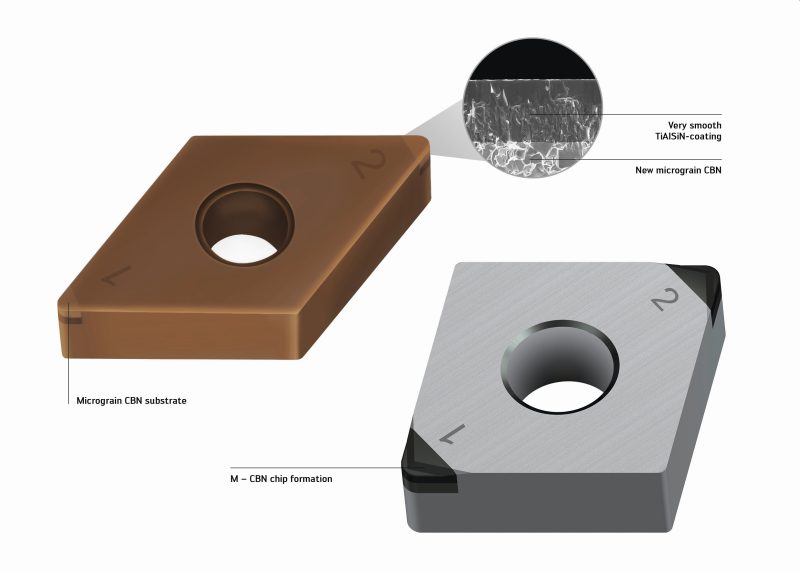

Die neue Beschichtung aus TiAlSiN sowie eine neue Werkzeuggeometrie erhöhen die Leistungsfähigkeit von CBN-Wendeschneidplatten (Bild: Walter AG).

An gehärteten Stählen scheitern klassische zerspanende Verfahren. Bis vor wenigen Jahren konnten die von den Kunden verlangten Form- und Lagetoleranzen nur durch Schleifen erreicht werden. Heute setzen immer mehr Fertiger auf das Hartdrehen als das geeignetere Bearbeitungsverfahren. Weniger Rüstzeiten, weniger Aufspannungen, kürzere Laufzeiten und keine umweltschädlichen Schleifschlämme machen Hartdrehen im Vergleich zum Schleifen zum wirtschaftlicheren Verfahren. Aber auch hier lassen sich noch weitere Effizienzsteigerungen erreichen. Mit der neuen Generation CBN-Wendeschneidplatten bringt der Werkzeugspezialist Walter neue Schneidmittel auf den Markt, mit denen sich bis zu doppelt so viele Werkstücke pro Platte bearbeiten lassen.

Die abgestimmte Kombination von Schnittgeschwindigkeit und Werkzeuggeometrie schmilzt die harte Außenhaut des Werkstücks auf, die dann zerspant wird (Bild: Walter AG).

Beim Hartdrehen sind die Schneidmittel extremen Belastungen ausgesetzt: Der Härtegrad dieser Werkstoffe liegt typischerweise zwischen 55 und 65 HRC. Schneidstoffe, die hier eingesetzt werden, müssen über eine besonders hohe Stabilität gegenüber Hitzeentwicklung, chemischen Reaktionen, plastischen Verformungen und Abrasion verfügen. Infrage kommt für diese Aufgabe nur kubisch-kristallines Bornitrid (CBN). Im Vergleich zu polykristallinem Diamant (PKD), der ab 700 Grad Celsius seine Härte verliert, verliert CBN auch bei 1000 Grad Celsius kaum an Härte. Außerdem ist der Schneidstoff auch bei Hitze chemisch weitgehend inert und reagiert nicht mit den Legierungsbestandteilen gehärteter Stähle.

Der Materialabtrag beziehungsweise das Zeitspanvolumen beim Hartdrehen hängt vor allem von der richtigen Temperatur in der Schnittzone ab: Erst die bestmögliche Kombination von Schnittgeschwindigkeit und Werkzeuggeometrie schmilzt die harte Außenhaut des Werkstückes auf, die dann entsprechend den Vorgaben zerspant wird. Bestimmt wird die Temperaturentwicklung am Werkstück von verschiedenen Parametern, die zusammenwirken: Mikrogeometrie der Schneidkante der eingesetzten CBN-Wendeschneidplatte, Härte des Werkstoffs, Vorschub (f), Schnittgeschwindigkeit (vc) und Schnitttiefe (ap).

Höhere Wirtschaftlichkeit in der Serienfertigung

Eines der zentralen Elemente für die Effizienz und Prozesssicherheit beim Hartdrehen ist die Wendeschneidplatte. Mit einer neuen Beschichtung aus TiAlSiN (Titan-Aluminium-Siliziumnitrid) und einer angepassten Schneidkantengeometrie haben die Zerspanungsexperten von Walter bei der neuen Generation die Leistungsfähigkeit von CBN-Wendeschneidplatten noch einmal deutlich gesteigert. Im Zusammenspiel können bei der Wendeschneidplatte »WBH10C« Beschichtung und Geometrie je nach Anwendungsfall bis zu eine Verdoppelung der Werkzeugstandzeit erreichen – bei gleichzeitig sehr guter Oberflächenqualität beim Schlichten. Entsprechend positive Erfahrungen mit den neuen CBN-Wendeschneidplatten konnten die Feldtester machen. So konnte für die CBN-Wendeschneidplatte »WBH20« beim Innendrehen einer Sonnenwelle (Werkstoff 17CrMoV5 mit Härtegrad 60 HRC) die Standmenge gegenüber dem bisher eingesetzten Schneidmittel mehr als verdoppelt werden – mit einer Erhöhung von drei auf sieben Werkstücke. Parameter wie Vorschub (f), Schnittgeschwindigkeit (vc) und Schnitttiefe (ap) wurden beibehalten.

Ein in die Schneidgeometrie eingeschliffener M-Spanformer sorgt für den bestmöglichen Spanbruch (Bild: Walter AG).

Neue Beschichtung für höhere Schnittgeschwindigkeit

Die Besonderheit der neuen TiAlSiN-Beschichtung zeigt sich unter dem Mikroskop: Sie bildet eine außergewöhnlich gleichmäßige, feinkörnige Oberflächenstruktur, die sich durch ihre besondere Schichtglätte und eine sehr hohe Schichthaftung auszeichnet. Für den Einsatz beim Hartdrehen bedeutet das: Die TiAlSiN-beschichtete Wendeschneidplatte »WBH10C« von Walter verfügt über eine Verschleißfestigkeit, die noch über die konventioneller CBN-Schneidmittel hinausgeht. Beim Glattschnitt in ISO-H-Material bis 65 HRC sind Schnittgeschwindigkeiten (vc) bis zu 300 Metern pro Minute möglich. Damit ist die CBN-Sorte »WBH10C« besonders interessant für Serienfertiger, die unter hohem Kostendruck streng definierte Toleranzen einhalten müssen.

Lösungen für Prozesssicherheit und Oberflächenqualität

Bei vielen Hartdrehprozessen spielt die Spanbildung nur eine untergeordnete Rolle. Doch Anwender treffen immer öfter auf Bauteile, die Materialien verschiedener Härtegrade verbinden. Spanbeherrschung ist dann ein wichtiges Thema: Entstehen im weichen Materialteil lange Fließspäne, besteht das Risiko von Wickelspänen. Schlecht beherrschte Spanbildung birgt außerdem die Gefahr, dass es zu Beschädigungen am Bauteil kommt. Bei den neuen CBN-Wendeschneidplatten sorgt der in die Schneidgeometrie eingeschliffene M-Spanformer für bestmöglichen Spanbruch. Gerade in der Serienfertigung lassen sich so die Sicherheit und die Wirtschaftlichkeit beim Hartdrehen deutlich verbessern.

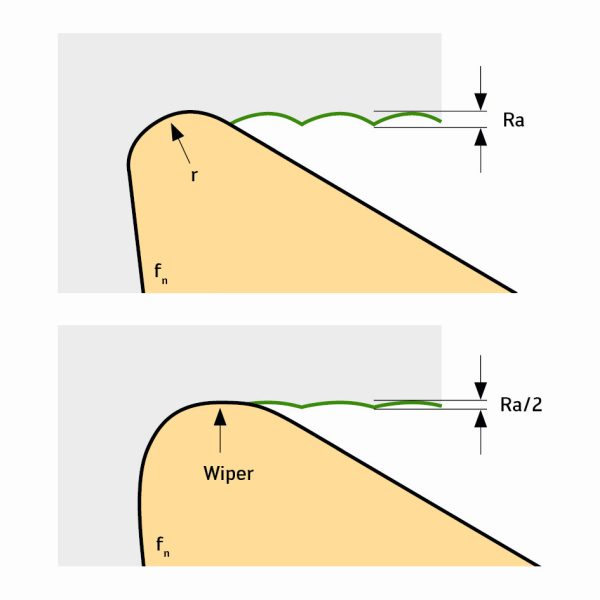

Durch den Einsatz der neuen Wendeschneidplatte mit Wiper-Schneide halbiert sich der Mittenrauwert der bearbeiteten Oberfläche (Bild: Walter AG).

Wiper-Geometrien kennt man bereits aus dem konventionellen Zerspanen. Die dort auf den Radius folgende Wiper-Geometrie glättet die beim Zerspanen entstehende Oberflächenrauigkeit. Dasselbe Prinzip gilt auch beim Hartdrehen: Durch den Einsatz einer CBN-Wendeschneidplatte mit Wiper-Schleppschneide halbiert sich der Mittenrauwert (Ra) der bearbeiteten Oberfläche, ohne dass der Vorschub reduziert wird. In der Anwendung heißt das: Eine geforderte Oberflächenqualität (Ra-Wert) lässt sich im Verhältnis zur konventionellen Schneidgeometrie mit doppelter Vorschubgeschwindigkeit erreichen. Bei gleichem Vorschub ergibt sich im Vergleich zu Schneidplatten ohne Wiper eine deutlich verbesserte Oberflächenqualität und Rundheit – in der Praxis liegt der Wert zwischen Ra 0,2 bis 0,5 Mikrometer. Produktionsprozesse lassen sich so – abhängig von den Anforderungen an das Bauteil – effektiver gestalten.

Die neuen CBN-Wendeschneidplatten von Walter sind in drei Varianten erhältlich: »WBH10C« mit TiAlSiN-Beschichtung für höchstmögliche Produktivität beim Glattschnitt, »WBH10« für die wirtschaftliche Bearbeitung bei hoher Schnittgeschwindigkeit sowie »WBH20« für die effiziente Bearbeitung mit leichten Schnittunterbrechungen bei mittleren Schnittgeschwindigkeiten.