Leichtbau-Trägerkörper für Hochleistungs-Schleifwerkzeuge

Präzisionswerkzeuge allgemein

Arbeitssicherheit und Prozessoptimierungen in der Fertigung rücken immer mehr in den Vordergrund. Neue Trägerkörpertechnologien für Schleifwerkzeuge von Tyrolit erleichtern nicht nur die Arbeit für das Personal in der Produktion, sondern helfen Anwendern auch dabei, Zeit und Geld zu sparen.

Leichtbau-Trägerkörper verbessern die Schleifprozesse und sparen Kosten (Bild: Tyrolit).

Schleifscheiben sind Hochleistungswerkzeuge, deren Eigenschaften durch ihre Bauform und Spezifikation auf den jeweiligen Schleifprozess angepasst werden. Dafür sind vor allem das verwendete Material des Schleifkorns sowie das Bindungssystem verantwortlich; beide variieren je nach Anwendung. Neben dem Schleifbelag spielt vor allem beim Präzisionsschleifen von hochharten Werkstoffen auch der Trägerkörper eine wichtige Rolle. Beschaffenheit, Größe und Gewicht des Trägerkörpers beeinflussen den gesamten Schleifprozess maßgeblich. Damit sind Trägerkörper nicht nur das Bindeglied zwischen Schleifbelag und Maschine, sondern eine wichtige Systemkomponente mit hohem Optimierungspotenzial.

Vor allem das Schwingungs- und Dämpfungsverhalten einer Schleifscheibe werden durch die Form und das Material des Trägerkörpers beeinflusst. Der Trägerkörper bestimmt zudem auch maßgeblich das Gewicht der Schleifscheibe. Während Stahl aufgrund seiner Festigkeit besonders bei hohen Arbeitsgeschwindigkeiten zum Einsatz kommt, punkten Aluminium und Aluminiumlegierungen mit einem geringeren Gewicht. Kohlefaserverstärkte Kunststoffe (CFK) verbinden die Vorteile hoher Arbeitsgeschwindigkeiten mit einem geringeren Gewicht. Dies führt allerdings zu deutlich höheren Kosten der Werkzeuge.

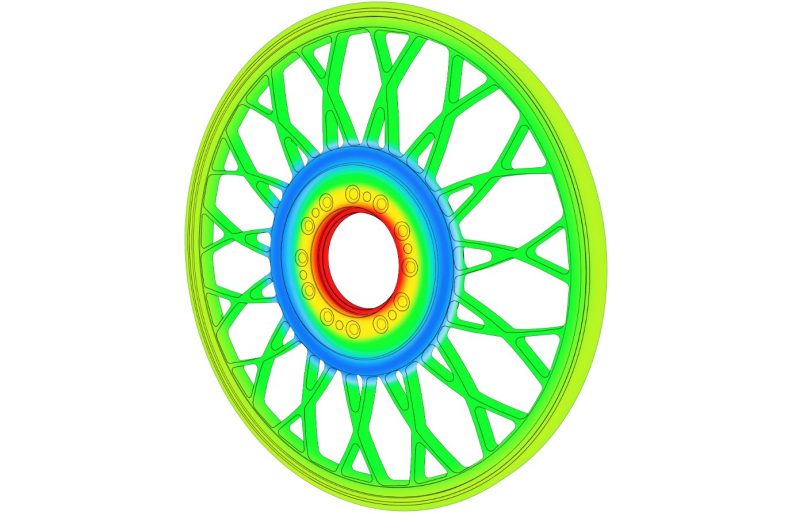

Mittels FEM-Simulation werden Schleifwerkzeuge mit »LW«-Technologie bestmöglich ausgelegt – bei gleichzeitig höchstmöglicher Gewichtsreduktion (Bild: Tyrolit).

Die prozessangepasste Auslegung von Trägerkörpern ermöglicht es, bisher ungenützte Potenziale in Bezug auf Schleifprozessverhalten, Gewicht und Schwingungsoptimierung zu erschließen. Ein großer Teil des Wartungsaufwandes beim Präzisionsschleifen betrifft die Schleifspindel. Speziell Superabrasives benötigen hohe Schnittgeschwindigkeiten, um ihre Leistung voll entfalten zu können. Durch das hohe Gewicht der Werkzeuge sind die Schleifspindeln im Produktionsprozess dabei mitunter sehr hohen Belastungen ausgesetzt. Jedes unnötige Gramm bedeutet sowohl einen höheren Serviceaufwand als auch einen erhöhten Energieeinsatz zum Antreiben und Abbremsen der Schleifspindel.

Ergonomische Aspekte

Auch was die körperliche Belastung der Mitarbeiter in der Produktion betrifft, wird deutlich mehr auf Sicherheit und Gesundheit geachtet. Grenzen, was die tägliche Hebelast und die Lärmbelastung am Arbeitsplatz betreffen, werden regelmäßig evaluiert und angepasst. Die erforderlichen Arbeitsgeschwindigkeiten bei der Bearbeitung bestimmter Materialien können auch zu derartigen Schwingungen und Rattererscheinungen führen, dass es zu Quermarken am Werkstück kommen kann und die Lärmbelastung für das Personal in der Produktion zu hoch wird.

Als Technologieunternehmen ist Tyrolit bestrebt, Arbeitsprozesse in ihrer Gesamtheit zu betrachten. Speziell beim Außenrundschleifen kommen häufig Werkzeuge mit Durchmessern von über 400 Millimetern zum Einsatz. Die galvanisch gebundenen CBN-Schleifscheiben müssen dabei mit einem Stahl-Trägerkörper ausgeführt werden, was zwangsläufig zu einem höheren Gewicht führt. Oftmals müssen auch zusätzliche Mitarbeiter oder Geräte wie ein Hebekran bereitgestellt werden, um einen Werkzeugwechsel durchzuführen.

Die langjährige Erfahrung von Tyrolit bei der Entwicklung von Trägerkörpertechnologien führt nun dazu, dass den Herausforderungen beim Präzisionsschleifen künftig deutlich besser begegnet werden kann. Durch eine numerische FEM-Simulation (Finite-Elemente-Methode) können Schleifwerkzeuge mit der neuartigen »LW«-Technologie (»light-weight«) bestmöglich auf Kundenanforderungen ausgelegt und gleichzeitig eine höchstmögliche Gewichtsreduktion ohne Leistungsverluste für Stahlträgerkörper erreicht werden.

50 Prozent Gewichtsreduktion

Durch gezielte Materialreduktion im Trägerkörper kann das Gewicht dadurch teilweise um über 50 Prozent reduziert werden. Mit der neuen »LW«-Technologie ist Tyrolit nach aktuellem Kenntnisstand der einzige Hersteller, der eine Leichtbauvariante für galvanisch gebundene Werkzeuge anbieten kann. Die Schleifwerkzeuge der Produktlinie »Polaris LW« sind dabei wesentlich spindel- und lagerschonender als vergleichbare Produkte ohne Leichtbau-Trägerkörper.

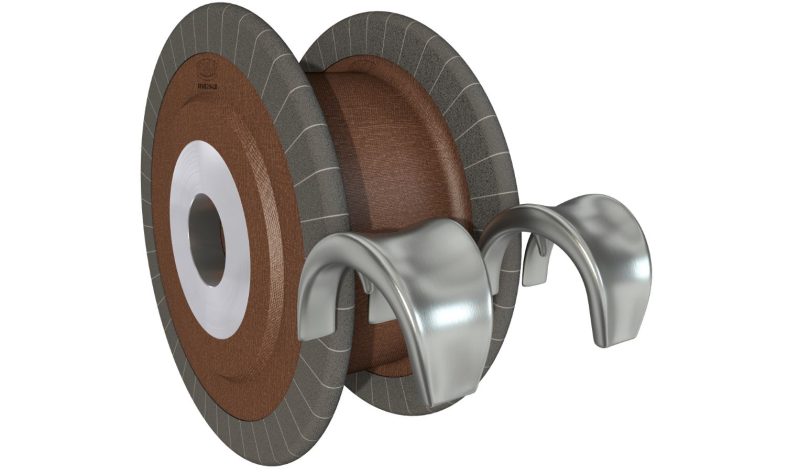

Schleifwerkzeuge mit Leichtbau-Trägerkörper sind spindel- und lagerschonender als vergleichbare Produkte ohne Leichtbau-Trägerkörper (Bild: Tyrolit).

Sie sind zudem einfacher zu transportieren und leichter zu montieren. Die mehrfache Wiederbelegbarkeit bietet Anwendern darüber hinaus die Möglichkeit, über den gesamten Lebenszyklus des Werkzeugs Kosten zu sparen und den höheren Anschaffungspreis zu amortisieren. Auch im Bereich keramisch gebundener Schleifwerkzeuge bietet das Unternehmen mit der Produktlinie »Genis 2 LW« diese Technologie an.

Träger aus Naturfasern

Die universell einsetzbare »N-LW«-Trägerkörpertechnologie (»natural light-weight«) – »natural« steht in diesem Fall für einen Trägerkörper aus Naturfaser – eignet sich hingegen besonders für breite Schleifscheiben, die häufig bei Centerless-Anwendungen eingesetzt werden, sowie für kleinere Werkzeuge in der Medizintechnik. Aufgrund der äußerst geringen Dichte des speziellen Naturfaser-Trägerkörpermaterials lassen sich signifikante Gewichtseinsparungen realisieren. Die Produktlinie »Startec CG« verbindet die neuartige Leichtbau-Trägerkörpertechnologie mit einem leistungsstarken Diamantkorn und bietet beim Centerless-Durchgangsschleifen damit ein verbessertes Leistungsniveau. »N-LW«-Trägerkörper bieten zudem ähnlich gute Dämpfungseigenschaften wie die um ein Vielfaches teureren CFK Trägerkörper, was das Schleifergebnis positiv hinsichtlich Welligkeit, Rauheit und Oberflächenfehler beeinflusst.

Schleifwerkzeuge mit Trägerkörpern aus Naturfaser eignen sich zum Beispiel für Anwendungen in der Medizintechnik (Bild: Tyrolit).

Im Bereich des Hochgeschwindigkeits-Außenrund-Längsschleifens ist es Tyrolit gelungen, einen Trägerkörper aus zwei unterschiedlichen Materialien miteinander zu verbinden. Da beide Materialien ein gänzlich unterschiedliches Dämpfungsverhalten aufweisen, führt deren Kombination zu einem mit herkömmlichen Trägermaterialien kaum erreichbaren Schwingungsverhalten, was einen nahezu schwingungsfreien Schleifprozess ermöglicht. Dadurch können nicht nur die sonst häufig auftretenden und unangenehmen Schleifgeräusche vermieden, sondern zusätzlich auch die Standzeiten der Werkzeuge deutlich verbessert werden. Ein besseres Schliffbild ohne unschöne Schwingungsmarken erhöht die Qualität der geschliffenen Werkstücke. Die »Startec PG-2«-Produktlinie erzielt mit dieser Technologie bereits seit einigen Jahren hervorragende Ergebnisse bei Kunden.