Hartbearbeitung mit Werkzeugen von Iscar

Spezielle Werkzeuge

Bei der Hartbearbeitung, z. B. im Werkzeug- und Formenbau, geht es meist um die Zerspanung von Werkstoffen jenseits von 50 HRC. Speziell dafür hat Iscar eine Serie an Vollhartmetallfräsern (VHM-Fräsern) entwickelt, mit denen Materialien bis 72 HRC bearbeitet werden können.

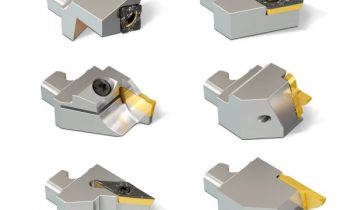

Die Werkzeugfamilie für die Hartbearbeitung umfasst Mini-Kugelfräser (li.), Mini-Torusfräser (Mitte) sowie einen Hochvorschubfräser (re.; Bild: Iscar).

In der Vergangenheit wurden diese sehr harten Eisenwerkstoffe meist geschliffen oder erodiert, was die Herstellung eines Bauteiles allerdings aufwendig, zeitintensiv und teuer machte. Hartfräsen verbessert diese Situation zwar deutlich, bringt allerdings auch hohe Anforderungen an die Zerspanungswerkzeuge mit sich. Beispielsweise muss ihre Mikro- und Makrogeometrie an die teils extremen Bedingungen angepasst werden. Großen Einfluss auf die Leistung haben zudem das Substrat und die Beschichtung.

Für diese Anwendungen hat Iscar gezielt ein Programm an VHM-Fräsern für die Hartbearbeitung bis 72 HRC entwickelt. Neben der sehr guten Schneidkantenstabilität des Grundsubstrates bietet die neue AlTiCCrSiN-beschichtete Schneidstoffsorte »IC902+« laut Hersteller auch eine verbesserte Verschleißfestigkeit sowie eine größere Temperaturbeständigkeit. Damit können Anwender entweder höhere Schnittparameter fahren und die Durchlaufzeit des Werkstücks verkürzen oder eine längere Standzeit und damit mehr Prozesssicherheit erzielen.

VHM-Fräser für jede Härte

Dabei stehen die beiden Fräsertypen »EB-H3« (Mini-Kugelfräser) sowie »EC-H3« (Mini-Torusfräser) im Fokus. Die Mini-Fräserreihe für die Hochgeschwindigkeits-Miniaturbearbeitung verfügen laut Hersteller über eine optimierte Kombination aus Geometrie, Substrat und Beschichtung. Die dreischneidigen Fräser mit ungleicher Teilung erlauben lange Standzeiten, der 6er-Schaft verleiht dem Werkzeug große Stabilität.

Trotz gezielter Entwicklung für die Anforderungen in der Hartbearbeitung erlauben das besondere Fräserdesign sowie die optimierte Kombination von Hartmetall und Beschichtung die Bearbeitung einer Vielzahl unterschiedlicher Werkstoffe, sowohl für Stähle unter 45 HRC (z. B. Werkzeugstahl 1.2312 mit etwa 30 HRC, nicht gehärtete Stähle, rostfreie Stähle und Legierungen) als auch für harte Stähle von 45 bis 72 HRC. Dazu gehört unter anderem Böhler »M390« mit 62 HRC. Anwender können aber auch sehr abrasive Stähle, Edelstahl oder Wolfram-Kupfer mit den Werkzeugen zerspanen.

Erfolgreiche Praxistests

Um die Leistungsfähigkeit unter realen Bedingungen abbilden zu können, fuhr Iscar bei einem großen Werkzeug- und Formenbaubetrieb Testreihen mit dem Werkstoff 1.2379 durchgehärtet auf 60 HRC. U. a. wurde die Performance des Hochvorschubfräsers (HVF) Typ »EFF-S6 060-180R0.725 HH« mit einem Durchmesser von 6 mm gemessen. Das Ergebnis: Beim Schruppen erzielte der neue Mini-HVF-Fräser Standzeiten von 150 Minuten.

Bei Praxistests in 1.2379 durchgehärtet auf 60 HRC konnten die Mini-Fräser für die Hartbearbeitung überzeugen (Bild: Iscar).

Überzeugt von diesen Testergebnissen, spielte Iscar die Werkzeugfamilie in die Serienproduktion ein, um reale Standzeiten unter wechselnden Bedingungen zu ermitteln. Dabei lag diese durchschnittlich bei über 100 Minuten. Die bisher eingesetzten, marktüblichen Werkzeuge kamen im Durchschnitt bei gleichen Schnittdaten – einer Schnittgeschwindigkeit von 60 m/min und einem Vorschub von 2425 mm/min – auf lediglich 60 Minuten.

Auch der Mini-Kugelfräser übertraf laut Hersteller bei diesem Vergleichstest im 3D-Schlichten die Erwartungen des Anwenders: Der Kugelfräser »EB-H3 010-050 H50 HH« mit einem Durchmesser von 1 mm erreicht bei einem Test mit einer Schnittgeschwindigkeit von 72 m/min, einem Vorschub von 0,023 mm und Schnitttiefen von 0,02 (axial) und von 0,04 mm (radial) eine Standzeit von 140 Minuten.