Schaltschranklose Automatisierung als Gamechanger

Steuerungen/SPS/PLC

In einer ersten Anlage zur Bearbeitung von Profilen setzt die Schirmer Maschinen GmbH die innovative steckbare Systemlösung für die schaltschranklose Automatisierung von Beckhoff ein. Für Geschäftsführer Ludger Martinschledde ändert das System die Art und Weise, wie im Maschinenbau konstruiert und installiert wird.

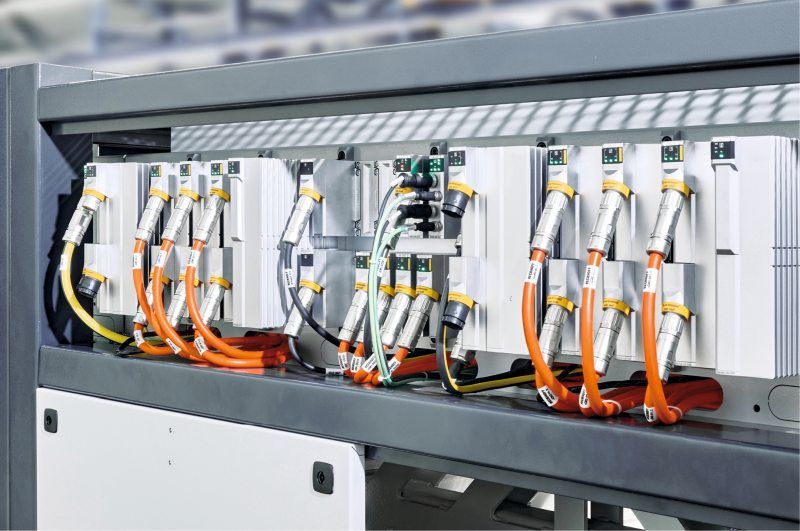

Zweireihige Baseplate der steckbaren Systemlösung für die schaltschranklose Automatisierung: Die offene Montage an den Grundgestellen vereinfacht die Verkabelung der Maschine und erleichtert die Diagnose (Bild: Beckhoff).

Der Hersteller von Profilbearbeitungsmaschinen Schirmer Maschinen GmbH wurde 1979 gegründet und war der erste Kunde von Beckhoff. Seit über 40 Jahren setzt das Unternehmen auf PC-basierte Steuerungen des Automatisierungsspezialisten, angefangen von der ersten Positioniersteuerung bis zum neuen »MX-System«, der steckbaren Systemlösung für die schaltschranklose Automatisierung. Gerade diese passt besonders gut zum Maschinenkonzept von Schirmer: Entwicklung individueller Maschinen auf Basis von weitgehend standardisierten Prozessmodulen für kundenspezifische Lösungen mit hoher Ausbringungsleistung und Flexibilität in Bezug auf Profile und Prozesse. Das Unternehmen ist seit 2016 Mitglied der Beckhoff-Automation-Gruppe und beschäftigt heute rund 250 Mitarbeitende.

Bei dieser 14 Meter langen Schirmer-Maschine für die vollautomatische Bearbeitung von PVC-Fensterprofilen wurden mit dem »MX-System« erstmals alle bislang erforderlichen Schaltschränke ersetzt. Die Maschine konnte dadurch nicht nur kompakter konstruiert werden, auch die Effizienz der Arbeitsabläufe wurde erhöht (Bild: Beckhoff).

Die Profilbearbeitungsmaschinen bilden eine Vielzahl unterschiedlicher Prozesse ab: Aus etwa sechs Meter langen Profilstäben entstehen die Einzelteile für Fensterrahmen und -flügel im Durchlaufverfahren. So weit wie möglich werden dabei alle Bohr-, Fräs- oder Stanzbearbeitungen am Rohstab ausgeführt. Anschließend folgen Zuschnitt und Bearbeitung der Enden. Parallel zur Bearbeitung der Profilstäbe erfolgt auf einer separaten Linie der Zuschnitt der Armierungsprofile, die optional automatisch ins PVC-Profil eingeschoben und positioniert werden. Daran schließen sich weitere Prozesse wie die Verschraubung von Profil und Armierung an.

Da die Maschinen mit unterschiedlichen und häufig wechselnden Profilgeometrien umgehen müssen, erfolgt die Umrüstung automatisch. »Manuelles Rüsten ist bei uns tabu«, so Ludger Martinschledde. Dementsprechend sind viele Anschläge und Halterungen vollautomatisch zu positionieren. »Im letzten Jahr haben wir zum Beispiel eine Linie mit insgesamt 210 Achsen realisiert«, skizziert er das Anforderungsprofil an die Steuerungsplattform.

Schaltschränke bestimmen die Produktionsabläufe

Die bislang eingesetzte elektrische Ausrüstung der Maschinen entspricht dem Status quo: Antriebsverstärker, Netzteile, Energieverteilung sowie die PC-basierte Steuerungstechnik werden in mehrere Schaltschränke eingebaut, die entlang der Maschine aufgestellt und zu denen die Kabel aus Prozessmodulen der Maschine gelegt sowie angeschlossen werden. Zusätzlich kommen in Unterverteilern Ethercat-I/Os zum Einsatz, um die Aktoren und Sensoren der einzelnen Prozessmodule einzusammeln.

Martinschledde beschreibt die Nachteile dieser Lösung: »Die elektrische Installation und Inbetriebnahme finden daher zum größten Teil erst bei der Endmontage statt – zu einem Zeitpunkt, wo wir eigentlich die Anlage möglichst schnell in Betrieb nehmen und danach wieder demontieren und ausliefern möchten.«

Die Diskrepanz zwischen dem Modulkonzept der Maschine und den zentralen Schaltschränken wurde seit längerem als Hemmschuh für einen effizienteren Projektdurchlauf identifiziert. Deshalb wurden er und die Konstrukteure hellhörig, als sie 2021 von den Möglichkeiten einer komplett schaltschranklosen Automatisierung mit dem »MX-System« von Beckhoff hörten.

Maschine völlig neu und schaltschranklos konzipiert

An einer Maschine setzt Schirmer nun erstmals das innovative steckbare System ein und beschreitet damit einen neuen Weg mit dem wesentlichen Ziel, die Durchlaufzeiten und Abläufe beim Bau der Maschinen zu optimieren. Anstelle der Schaltschränke, die bislang neben den Maschinen stehen, sind nun sogenannte Baseplates direkt an den Stahlgestellen der Prozessmodule zu sehen. Die Aufgaben der Unterverteiler wurden entweder auch in dem System untergebracht oder sind durch dezentrale I/O-Module (Ethercat-Box-Module) von Beckhoff ersetzt worden. Damit sind nun sämtliche Leitungen zu den Motoren, Sensoren sowie den Ventilinseln steckbar.

Der entscheidende Vorteil liegt für den Maschinenbauer in der Umstrukturierung der internen Abläufe, denn mit dieser steckbaren Systemlösung können bereits in der Vormontage alle elektrischen Komponenten eines Maschinenmoduls montiert und über vorkonfektionierte Leitungen einfach angeschlossen werden.

In der Vormontage sind zudem die Maschinenmodule von allen Seiten frei zugänglich, was die Leitungsverlegung und deren Anschluss wesentlich erleichtert. Das spart viel Zeit und erhöht die Effizienz der Arbeitsabläufe, und zwar nicht nur bei der Montage, sondern auch bei Planung, Arbeitsvorbereitung und Materialbereitstellung in der Produktion.

Mit den Funktionsmodulen des »MX-Systems« entfällt zudem die im konventionellen Schaltschrankbau übliche, aufwendige Einzelverdrahtung zahlreicher Teilkomponenten. Auf diese Weise werden Verdrahtungsfehler verhindert und die Teilevielfalt reduziert. Daher können die benötigten Komponenten – Baseplates und Module sowie die vorkonfektionierte Systemverkabelung – direkt nach der Elektroplanung aus dem Lager zur Vormontage kommissioniert werden. »Ziel ist ein auftragsunabhängiges Lager, das wir über Mindestbestände, Bedarfe und Wiederbeschaffungszeiten disponieren möchten«, so Martinschledde.

Für Schirmer ergaben sich noch zwei weitere Erkenntnisse aus diesem ersten Entwicklungsprojekt: Kurzfristige Änderungswünsche sind auch in einer späten Projektphase viel einfacher sowie mit weniger Aufwand umsetzbar, und bei einer modulweisen Teilinbetriebnahme werden etwaige Funktionsfehler früh erkannt und lassen sich noch ohne Zeitdruck beseitigen.

Schnell und effizient bis zum Endkunden

In der Endmontage senken die vorverlagerten Prozesse, insbesondere die Elektroinstallation und Teilinbetriebnahmen, laut Martinschledde die Standzeiten deutlich und erhöhen die Flächeneffizienz: Somit können in der gleichen Halle mehr Anlagen aufgebaut, abgenommen und ausgeliefert werden. Aufgrund des Exportanteils von 75 Prozent ist der universelle Einsatz der Automatisierungslösung ein weiterer wichtiger Aspekt: Musste der künftige Aufstellort bislang bereits bei der Elektroplanung und Materialbeschaffung berücksichtigt werden, kann die Maschine nun durch das im Gegensatz zum konventionellen Schaltschrank IEC-, UL- und CSA-konforme »MX-System« weltweit ohne aufwendige Anpassung eingesetzt werden. Das erhöht den Standardisierungsgrad zusätzlich.

Für Endanwender hat das steckbare System ebenso handfeste Vorteile. Hierzu zählen beispielsweise die bessere Zugänglichkeit der Maschinenbereiche und der geringere Platzbedarf durch den Wegfall der Schaltschränke. Dadurch lassen sich die Produktionsanlagen in den Hallen enger stellen und die wertvolle Fläche besser nutzen, ohne die Vorgaben hinsichtlich der Fluchtwege zu verletzen. Die um Faktor 10 geringere Anzahl an Bauteilen reduziert auch den Umfang des Ersatzteillagers.

Die Diagnose-App für das System ist ein Hilfsmittel, das es dem Instandhaltungspersonal einfacher macht, Fehler zu lokalisieren und zu beheben. Die durchgehende Steckbarkeit und die Verwendung der Diagnose-App als Ersatz für das Multimeter ermöglichen es, dass für den Anschluss oder auch den Austausch der »MX-System«-Module keine speziell geschulten Elektrofachkräfte erforderlich sind.

Start in die schaltschranklose Automatisierung

Der Einsatz des Systems hat bei dem Maschinenbauer an vielen Stellen entlang der gesamten Prozesskette deutliche Vorteile und Optimierungen ergeben. So reduzierte sich der bisherige Aufwand für die Elektroplanung um rund 50 Prozent; die üblichen zwei bis drei Wochen Montagezeit für den konventionellen Schaltschrankbau wurden zu nur noch wenigen Stunden Systemmontage. Bei den Standzeiten in der Endmontage erwartet Ludger Martinschledde ebenfalls eine deutliche Verringerung.

»Schirmer wird weiterhin auf diese innovative Lösung von Beckhoff setzen. Dass wir unsere Maschinen auf eine schaltschranklose Automatisierung mit dem ›MX-System‹ umstellen, ist für uns klar. Und das wird zukünftig auch für die Produktlinien für Alu- und Stahlprofile gelten«, schließt der Geschäftsführer.