Filigrane Feinmechanik für Stirling-Fans

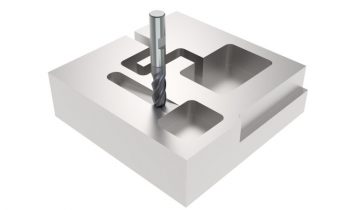

Präzisionswerkzeuge allgemein

Perfekt bis ins kleinste Detail: So könnte man die Stirling-Motorenmodelle von Hermann Böhm beschreiben. Von Lokomotiven bis hin zum Kaffeemotor bietet sein Unternehmen alles, was das Herz von Sammlern und Technikverliebten höherschlagen lässt. Zur Erreichung der hohen Präzision und Fertigungsqualität entstehen seine Modelle nur mit hochwertigen Fertigungsmitteln. Für die Präzisionsbearbeitung setzt er daher auf Präzisionswerkzeuge der Paul Horn GmbH.

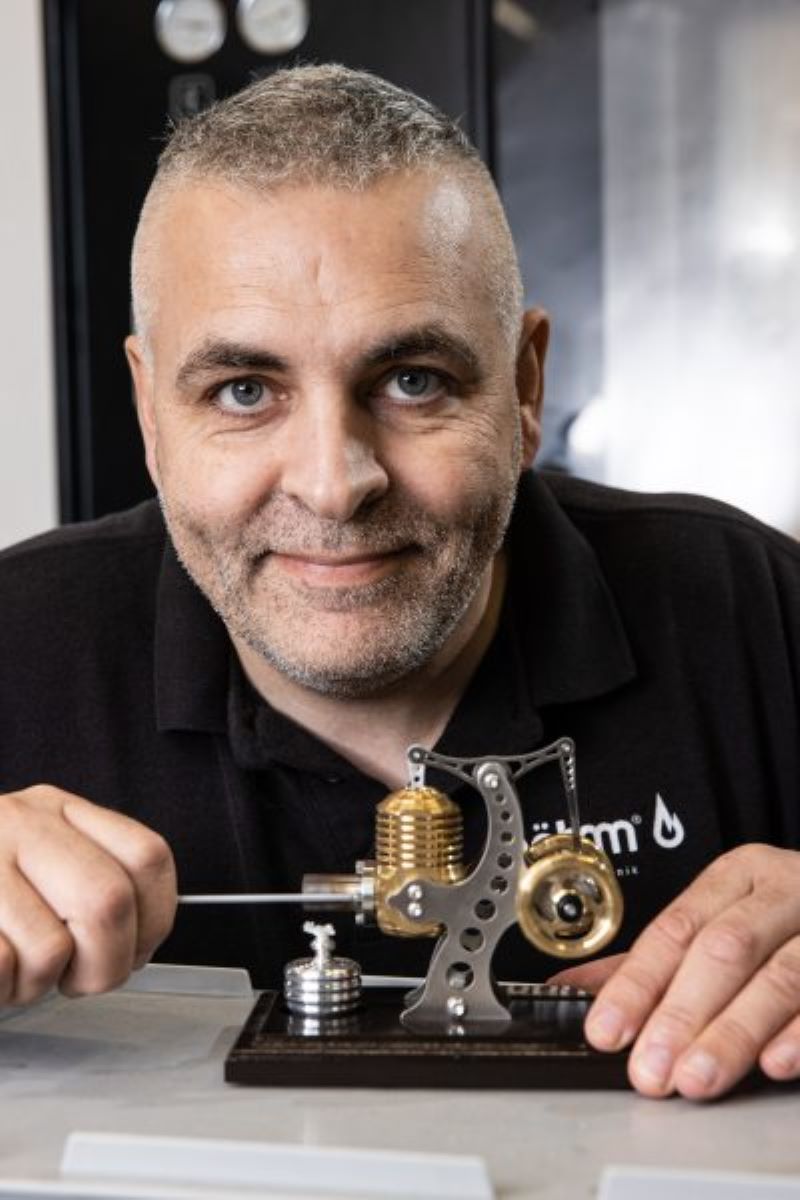

Mit viel Begeisterung und Leidenschaft für filigrane Feinmechanik baut Hermann Böhm seine Stirling-Modelle (Bild: Horn/Sauermann).

Das Prinzip hinter dem Stirling-Motor ist alt und im Grundsatz einfach. Ein mit Spiritus gefüllter Brenner erhitzt die Luft im Inneren eines Zylinders und liefert so Energie für den Motor. Trotz des einfachen Aufbaus sind die Motoren beeindruckende Maschinen. Die Luft im geschlossenen Arbeitszylinder wird durch die Flamme erhitzt und strömt aufgrund der Ausdehnung am Verdrängerkolben vorbei zur anderen Seite des Zylinders, wo sie den Arbeitskolben nach außen drückt. Weil der Verdrängerkolben mit dem nun rotierenden Schwungrad verbunden ist, bewegt er sich wieder zurück, sodass die Luft hinter dem Verdrängerkolben abkühlt und ein Vakuum erzeugt. Dieses Vakuum sorgt dafür, dass der Arbeitskolben wieder zurückgesaugt wird. Anschließend beginnt der Prozess von vorne, bis die Maschine läuft.

Toleranzen im µ-Bereich

Die größeren Stirling-Modelle bestehen aus rund 200 Einzelteilen. Die einzelnen Baugruppen setzen sich aus Bauteilen zusammen, welche Böhm aus Aluminium und Messing produziert. Die hohe Fertigungspräzision steht hierbei an erster Stelle.

Hohe Oberflächengüten und Toleranzen im Mikrometerbereich sorgen für den späteren perfekten Rundlauf der Stirling-Motoren (Bild: Horn/Sauermann).

»Wir fertigen die Bauteile in Toleranzfeldern von wenigen Mikrometern. Zusammen mit den hohen Oberflächengüten und Präzisionsmikrokugellagern gewährleistet die Präzision eine einwandfreie Funktion sowie sehr geringe Reibungsverluste«, erklärt Böhm. Die zum Teil sehr filigrane Feinmechanik der Modelle erfreut sich einer hohen Beliebtheit seiner Kunden. Die Stirling-Motoren werden als Bausatz oder als fertiges Modell angeboten.

Zahlreiche dieser Präzisionsteile bearbeitet Böhm mit Werkzeugen von Horn. Vor allem das System »Supermini Typ 105« mit seiner universellen Anwendungsbreite spielt hier eine wichtige Rolle. Damit dreht er zum Beispiel Zylinderhülsen, Brenntöpfe, Schwungräder oder Lagerbohrungen. Die Kolbenbohrung einer Zylinderhülse aus Messing, die in mehreren Varianten gefertigt wird und in der der Arbeitskolben läuft, hat zum Beispiel einen Innendurchmesser von 11,5 Millimetern und eine Tiefe von 27,4 Millimetern. Präzise Rundheit und Zylindrizität, ein Toleranzfeld von fünf Mikrometern bei einer Rautiefe Rz von fünf Mikrometern sind Voraussetzung für Dichtheit und Leichtgängigkeit der kleinen Motoren. Ein Einstich auf Höhe einer Querbohrung verhindert hier auch eine funktionsstörende Gratbildung. Ebenso bearbeiten Werkzeuge des Typs »105« die Axialeinstiche mit unterschiedlichen Durchmessern in den Schwung- und Laufrädern, die in zahlreichen Varianten aus Messing gefertigt werden.

Die Werkzeuge des »Supermini«-Systems dienen auch dem Ausdrehen des Brennertopfes aus Reinaluminium inklusive eines Einstichs für einen O-Ring. Mit diesem System werden ebenso die vielen präzisen Lagerbohrungen mit einem Durchmesser von vier Millimetern ausgedreht. »Weitere Werkzeuge von Horn, zum Beispiel das System ›312‹, bearbeiten die Außeneinstiche bei den Kühlrippen und die beidseitigen Axialeinstiche der Antriebsräder ebenso wie die runden Einstiche für die Antriebs-O-Ringe«, erzählt Horn-Außendienstmitarbeiter Johannes Weidner. Die Kühlrippen werden dabei in einem kontinuierlichen Konturzug mit gleichzeitiger Verrundung der Rippen gefertigt.

Eigene Entwicklung

Die Idee, hochwertige Stirling-Motoren zu bauen, kam Böhm beim Durchblättern einer Fachzeitschrift. »Ich suchte nach einem Geschenk, mit dem ich unsere Kunden zu Weihnachten überraschen konnte. Die Motoren weckten meine Neugier, und kurz darauf fing ich an, selbst ein Modell zu entwickeln«, so Böhm.

Da seine Kunden sehr begeistert waren, reifte die Idee, hochwertige Stirling-Motoren in Serie zu bauen. Dem ersten Modell von Böhm Stirling-Technik folgten noch viele weitere Varianten bis hin zum leistungsstarken »HB34-Max Tattoo« mit vier Antriebszylindern und 2400 Gramm Gewicht. Neben den einfachen Motoren werden auch aufwendige Automodelle, Lokomotiven, Windmühlen und Riesenräder gebaut. Angetrieben mit Stirling-Power, erfreuen sie die Augen der Betrachter und begeistern jeden Technikliebhaber.

Der Kaffee-Stirling-Motor lässt sich direkt auf die Tasse stellen und beginnt kurz danach zu laufen (Bild: Horn/Sauermann).

Sie zieren als technische Schmuckstücke Schreibtische und Vitrinen und sind auch bewegte Hauptdarsteller in manch geselliger Runde, vor allem der Kaffee-Stirling: Auf eine heiße Kaffeetasse gestellt, fängt er an zu laufen und zeigt anschaulich und transparent sein physikalisches Funktionsprinzip – bis der Kaffee kalt ist.

Mit seinem Gespür für die filigrane Präzision und Mechanik gründete Hermann Böhm im Jahr 1989 sein Unternehmen Böhm Präzision in einer Doppelgarage im fränkischen Veitsbronn. Zwei Jahre später folgte die Umsiedlung an den heutigen Firmensitz nach Neustadt an der Aisch. Als Lohnfertiger liefert sein Unternehmen Präzisionsbauteile beispielsweise an die Medizintechnikindustrie. Im Jahr 1995 gründete er dann das Tochterunternehmen Böhm Stirling-Technik GmbH.

Zuverlässige Werkzeuge

»Wir sind mit der Leistung der Werkzeugsysteme von Horn sehr zufrieden. Die zuverlässige hohe Präzision sowie die hohen erreichbaren Oberflächengüten waren ausschlaggebend, warum wir seit Jahren auf die Werkzeuge setzen«, erzählt der Maschinenbediener Heinrich Rempel. Bei der Bearbeitung von Messing und Aluminium sind die Standzeiten der Werkzeuge erwartungsgemäß sehr hoch. »Die größte Gefahr für die Werkzeugschneiden sind Handhabungsfehler beim Einrichten oder beim Auswechseln der Schneidplatten«, so Rempel.

»Supermini Typ 105«

Die Schneidplatte des Systems »Supermini Typ 105« benötigt nur einen Werkzeugträger für weit über 1000 Varianten an Schneideinsätzen. Das gilt gleichermaßen für linke wie rechte Ausführungen. Die Hartmetall-Schneideinsätze sind in beschichteter und unbeschichteter Ausführung in unterschiedlichen Sorten und für jeden Anwendungsfall bis zur Hartbearbeitung 66 HRC verfügbar.

Die spezielle Tropfenform des Querschnitts wirkt schwingungsdämpfend und ermöglicht eine hohe Wiederholgenauigkeit beim Wechsel der Schneidplatte. Die innere Kühlmittelzufuhr bis an die Schneide erhöht Standzeiten und verbessert Schnittbedingungen sowie Späneabfuhr. Die Klemmung der Schneidplatte über eine oder zwei Klemmschrauben sorgt für sichere und stabile Klemmung. Darüber hinaus bietet Horn die Werkzeuge mit Stirnspannelementen für die stirnseitige Klemmung an. Dies ermöglicht beispielsweise das einfache Wechseln der Schneidplatte, ohne den Halter ausbauen zu müssen.

Zum Innenausdrehen setzt Böhm auf »Supermini Typ 105« (Bild: Horn/Sauermann).