Modularer Automatisierungs-Baukasten revolutioniert den Schaltschrankbau

Hardware

Mit dem »MX-System« als modularem Automatisierungsbaukasten hat Beckhoff sein bisheriges Produktportfolio in ein neues Gehäusesystem verpackt und zugleich so ausgebaut, dass die daraus entstandene Lösung Schaltschränke vollständig ersetzen kann − eine Revolution in der Automatisierungstechnik und eine neue Benchmark für die elektrische Ausstattung von Maschinen und Anlagen.

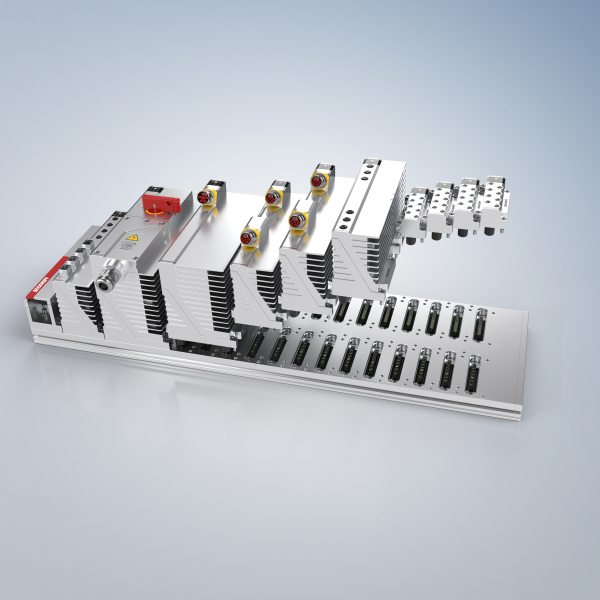

Über die standardisierten Schnittstellen in der Baseplate des modularen Automatisierungsbaukastens lassen sich alle Funktionen eines Schaltschranks per Plug-and-play-Prinzip abbilden (Bild: Beckhoff).

Während die ersten speicherprogrammierbaren Steuerungen nur die Verknüpfung zwischen den Eingangs- und Ausgangssignalen von Maschinen und Anlagen übernommen haben, stellt die heutige PC-basierte Steuerungstechnik die Kernfunktion in automatisierten Fertigungsprozessen dar. I/Os, Antriebstechnik, Sicherheitstechnik, Dateneingaben, Anbindungen an übergeordnete Systeme bis hin zu Bildverarbeitungsaufgaben – alles wird von der zentralen Steuerung erledigt. Diese Zunahme an Aufgaben erklärt, warum Schaltschränke trotz immer kleinerer und leistungsstärkerer Elektronik sowie mit integrierten Sicherheitsfunktionen nicht kompakter geworden sind. Oftmals ist sogar das Gegenteil zu beobachten: Durch zusätzliche automatisierte Maschinenfunktionalitäten ist die Anzahl der funktionsspezifischen Komponenten in den Schaltschränken kontinuierlich gestiegen.

Das wasser- und staubdichte Design des Systems ermöglicht die direkte Platzierung an der Maschine (Bild: Beckhoff).

Ein konventioneller Schaltschrank kann in der Regel in verschiedene Bereiche eingeteilt werden:

- Energieeinspeisung, Absicherung und Verteilung,

- Erzeugung und Absicherung von Hilfsspannungen,

- Ablaufsteuerung mit den Ein- und Ausgängen,

- Ansteuerung von Motoren,

- Anschlussebene für die Feldgeräte.

Vergleicht man die Schaltschranktechnik der vergangenen Jahrzehnte, wird deutlich, dass der prinzipielle Aufbau inklusive der genannten Bereiche unabhängig von der Bauteilanzahl und -größe nahezu unverändert geblieben ist. Die Platzierung der Bauteile sowie die elektrische Verbindung innerhalb und zwischen den einzelnen Schaltschrankbereichen werden auch heute noch manuell ausgeführt. Um auf diesen hohen Verdrahtungsaufwand verzichten zu können, hat Beckhoff erkannt, dass die Reduzierung der Aufwände nachhaltig nur auf der Basis von einheitlichen Schnittstellen aller Geräte bzw. Funktionseinheiten möglich ist. Hierbei geht es nicht nur darum, die Planung und Fertigung von Schaltschränken durch Digitalisierung und Automatisierung effizienter zu gestalten, sondern Schaltschränke in ihrer jetzigen Form vollständig zu substituieren.

Baseplate-Konzept als Schaltschrankersatz

Dazu wurde ein modularer Baukasten entwickelt – das »MX-System« –, bei dem steckbare Baugruppen mit standardisierten elektrischen und mechanischen Schnittstellen über eine Basiseinheit miteinander verbunden werden.

Das »MX-System« ist modular aufgebaut und lässt sich mit einem breiten Spektrum an Funktionsmodulen an die jeweilige Applikation anpassen (Bild: Beckhoff).

Die Steckverbinder befinden sich zusammen mit der Leiterkarten-Backplane gut geschützt in einem robusten Aluminiumstrangpressprofil, auf das die Funktionsmodule aufgesteckt und festgeschraubt werden. Der Verbund von Baseplate und Funktionsmodulen erfüllt die Schutzart IP67 und wird in einem Temperaturbereich von 0 bis +50 Grad Celsius passiv gekühlt. Damit entfallen weitere Schutzgehäuse, und die Einheit kann direkt an der Maschine oder Anlage montiert werden. Ein zentraler, manuell aufgebauter Schaltschrank ist somit nicht mehr notwendig. Für das Umsetzen eines vollständigen »MX-System«-Aufbaus wird lediglich ein Werkzeug zum Verschrauben der Module auf der Baseplate benötigt.

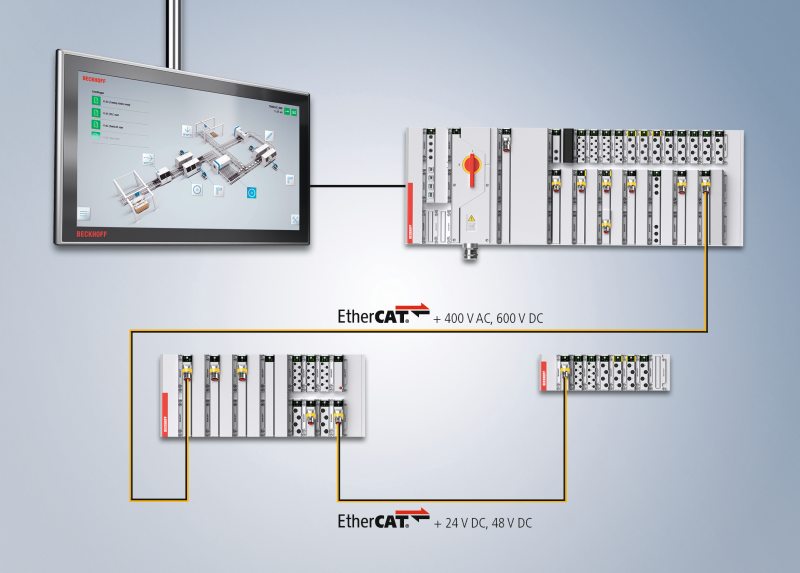

Die zentralen Elemente des »MX-Systems« sind zwei standardisierte elektrische Schnittstellen zwischen der Basiseinheit (Baseplate) und den aufsteckbaren Funktionsmodulen. Die erste Schnittstelle, die als Datensteckverbindung bezeichnet wird, bietet den Anschluss für die 24-Volt-Steuerungsspannung sowie die Ethercat-Feldbuskommunikation. Dadurch, dass jedes Funktionsmodul diese Schnittstelle nutzt, sind, anders als in einem Schaltschrank, sämtliche Funktionsbaugruppen des »MX-Systems« Netzwerkteilnehmer. Für Anwender bedeutet dies, dass zu jedem Zeitpunkt detaillierte Informationen über die Baugruppe auswertbar sind und somit Störungen detailliert analysiert werden können bzw. sich vorbeugende Maßnahmen ausführen und somit die Stillstandzeiten auf ein Minimum reduzieren lassen. Die zweite Schnittstelle umfasst die Leistungsspannungen und wird dementsprechend auch als Leistungssteckverbinder bezeichnet. Sie verteilt eine Netzanschlussspannung von bis zu 480 Volt Wechselspannung sowie eine für die Antriebstechnik verwendete Gleichspannung von bis zu 848 Volt. Beide Schnittstellen sind so ausgeführt, dass darüber Signale und Spannungen in die Backplane sowohl eingespeist als auch ausgeleitet werden können.

Für die Montage wird nur ein Arbeitsplatz benötigt, an dem das gesamte System mit nur einem Werkzeug aufgebaut werden kann (Bild: Beckhoff).

Als Baseplate-Produkte stehen drei Baugrößen in unterschiedlichen Ausführungsvarianten zur Verfügung. Diese Versionen ergeben sich aus der jeweiligen Anzahl von Daten- und Leistungsschnittstellen.

Module für alle Schaltschrankfunktionen

Die Baseplate ersetzt die Verdrahtung zwischen den Komponenten eines Schaltschranks und ist in dieser Form eine Neuheit in der Automatisierungstechnik. Die Funktionsmodule übernehmen die wesentlichen Eigenschaften der Bauteile, die in einem konventionellen Schaltschrank verbaut sind. Einen 1:1-Ersatz stellen sie aber nicht dar, da in einem Funktionsmodul immer mehrere Schaltschrankfunktionen kombiniert werden. Es handelt sich durchgehend um Module, bei denen unter anderem Absicherungen für abgehende Leitungen sowie die Anschlussebene – über M8- und M12-Signalsteckverbinder bzw. für höhere Leistungen über die Steckverbinder der »ECP/ENP«-Serie von Beckhoff – integriert sind. Darüber hinaus bieten viele Leistungsmodule integrierte Eingänge für die zu einem Aktor gehörenden Sensoren. Diese und viele weitere Lösungen sind in enger Zusammenarbeit mit Leitkunden unterschiedlicher Branchen entstanden.

Die Hot-Swap-fähigen Funktionsmodule decken alle an einer Maschine benötigten Funktionen ab und gliedern sich in die Produktbereiche Industrie-PC, Buskoppler, I/O, Motion, Relais und System. Zugrunde liegt das bewährte Spektrum der PC- und Ethercat-basierten Steuerungs- und Antriebstechnik von Beckhoff. Erweitert wurde dieses Portfolio um Funktionen zum direkten Schalten von ein- oder dreiphasigen AC-Aktoren, zum Beispiel Asynchronmotoren oder elektrischen Heizungen.

Der Bereich Motion umfasst neben Servoantriebsreglern als neue Produkte auch Frequenzumrichter. Ebenso neu für Beckhoff sind die Systemmodule, welche die benötigte Infrastruktur für die Steuerungsfunktionen zur Verfügung stellen. Beispiele sind Schaltnetzteile für 24 und 48 Volt Gleichspannung, USV-Module sowie Ethernet-Switches. Darüber hinaus wurden Module mit hybridem Charakter entwickelt. Hierzu zählen Leistungseinspeisungen, die in einem Gehäuse unter anderem den Netzanschlusspunkt, Hauptschalter, Netzfilter, Energiemesstechnik, Differenzstrommessung und 24-Volt-Gleichspannungsnetzteil als Funktionspaket zur Verfügung stellen.

Für den Fall, dass eine Funktion durch ein klassisches Schaltschrankgerät abgebildet werden muss, steht das Funktionsmodul Baseplate-Extension zur Verfügung. Dieses verlängert die Baseplate über die rechte Seite hinaus und bietet einen geschützten Einbauraum für IP20-Geräte. Hierbei werden sowohl die Spannungen des Daten- und des Leistungssteckverbinders sowie ein Ethercat-Anschluss zur Verfügung gestellt.

Über die klassischen Schaltschrankfunktionen hinaus bietet Beckhoff die Möglichkeit, pneumatische Funktionen direkt in bzw. auf dem »MX-System« zu integrieren. Dazu bietet der Baukasten Funktionsmodule, auf welche Ventile der Hersteller Festo und SMC montiert werden können. Anzuschließen sind nur noch die Schläuche für die Zuluft sowie die Abgänge zu den Zylindern oder Düsen.

Was entsteht aus dem Baukasten?

Das »MX-System« ist ein flexibles und zugleich skalierbares System. Überall dort, wo Aktoren und Sensoren eingelesen und angesteuert werden, kann es Verwendung finden. Der Einsatz ist weder abhängig vom Typ der Maschine noch von der Branche. Ersetzt werden kann sowohl der Schaltkasten einer einfachen Bandsägemaschine als auch der Schaltschrank eines vollautomatisierten CNC-Bearbeitungszentrums.

Die Flexibilität des Systems beginnt mit den unterschiedlichen Ausführungsvarianten der Baseplate. In der einfachsten Variante hat die Baseplate nur eine variable Anzahl der Datenschnittstelle. Schon mit diesem sogenannten einreihigen System lässt sich eine Kompaktsteuerung aufbauen. Das Portfolio der Funktionsmodule bietet speziell für diesen Fall ein 24-Volt-Netzteil zum direkten Anschluss an eine 230-Volt-Wechselstromsteckdose. Die Baugröße 1 umfasst zudem Industrie-PC-Steuerungen sowie Schutzkleinspannungsantriebe mit einer Leistung von bis zu 400 Watt.

Die Leistung der Antriebe ist ein guter Gradmesser für die Ausführung der Baseplate. Mit der Baugröße 2 lassen sich auch die Funktionsmodule in Form von Servoantrieben und Frequenzumrichtern einsetzen, welche die Leistungsschnittstelle nutzen und Antriebe mit bis 7,5 Kilowatt ansteuern können. In der Baugröße 3 sind Antriebsleistungen von bis 15 Kilowatt möglich. Das Baukastenprinzip erlaubt es, Module der Baugrößen 1 und 2 auch auf einer Baseplate der Baugröße 3 einzusetzen.

Ein großer Schaltschrank wird zu vielen kleinen

An Maschinen ist heute sehr häufig ein großer zentraler Schaltschrank vorhanden, von dem eine Vielzahl von Kabeln in die Maschine führen. Nicht selten werden an den Schaltschrank dezentrale Peripheriekomponenten wie I/O-Module oder Antriebsumrichter im kleinen Leistungsbereich angeschlossen, aber viele Funktionen wie Absicherungen oder die Sicherheitstechnik sind noch Funktionen des zentralen Schaltschranks.

Das »MX-System« bietet die Möglichkeit, die Funktionen des Schaltschranks so an einer Maschine zu verteilen, dass diese möglichst nah an »ihren« Aktoren und Sensoren verbaut sind. In diesem Fall werden mehrere Baseplates (auch unterschiedlicher Baugröße) miteinander verbunden. In der Regel ist dafür ein Hybridkabel aus dem Ethercat-P-Portfolio von Beckhoff ausreichend, das Spannung und Ethercat beinhaltet. Dafür finden sich im Baukasten die entsprechenden Funktionsmodule als Ausgang aus einer Baseplate sowie als Eingang für eine nächste Baseplate.

Auf diese Art und Weise lassen sich Topologien mit vielen Baseplates und entsprechend vielen Servoachsen aufbauen. Beispielkonfigurationen zeigen Anlagen mit mehr als zehn Baseplates und über 60 Servoachsen. Aber nicht nur weitere Baseplates lassen sich an das »MX-System« anbinden, auch dezentrale Peripheriebaugruppen sind über die dafür vorgesehenen Funktionsmodule in eine »MX-System«-basierende Maschinenarchitektur einbindbar. In Analogie zur Beckhoff-Historie unterstützt das System hier nicht nur Ethercat als Kommunikationssystem, sondern auch eine Vielzahl anderer Feldbusse. Besondere Anforderungen, zum Beispiel die sichere Abschaltung der 24-Volt-Versorgungsspannung für Aktoren, sind ebenfalls über die entsprechenden Baugruppen berücksichtigt.

Die Offenheit des Systems zeigt sich auch daran, dass es sich sehr gut mit Schaltschränken kombinieren lässt. Bei sehr großen Anlagen, die beispielsweise über einen sehr großen Hauptantrieb verfügen, kann das System als Substation für Handlinggeräte eingesetzt werden. Auch hier bietet dieser Baukasten Funktionsmodule, die unterschiedliche Konstellationen, welche Spannungen und welcher Feldbus aus dem Schaltschrank zum »MX-System« führen, ermöglichen.

Vorteile für den Maschinenbau

Durch das modulare System reduzieren sich für den Maschinenbauer in der Konstruktionsphase deutlich der Planungsaufwand und die erforderliche Komponentenanzahl. Schaltplanumfang und Arbeitsaufwand liegen hier nach ersten Erfahrungen bei zum Teil nur noch 20 Prozent, was sich auch in entsprechend reduzierten Gesamtkosten bemerkbar machen wird. Auch die Teilevielfalt reduziert sich deutlich. Besteht ein Schaltschrank heute oft aus 500 Einzelteilen, sind es bei einem vergleichbaren »MX-System« nur noch circa 50 Baugruppen.

Maschinen und Anlagen lassen sich außerdem deutlich platzsparender und anwendungsspezifischer konzipieren. Der Maschinenbauer kann das kompakte System direkt an der Maschine anbringen und somit auf einen separat platzierten Schaltschrank mit eigenen Leitungswegen verzichten. Dadurch verringert sich der Installationsaufwand, insbesondere in Verbindung mit vorkonfektionierten Kabeln. Hinzu kommt, dass die steckbare Installation nicht mehr unbedingt eine Elektrofachkraft erfordert, sondern auch von Mitarbeitenden aus der Mechanikabteilung übernommen werden kann. Die heute unabdingbare Modularisierung einer Maschine wird durch das modular an der Maschine verteilbare »MX-System« ebenfalls konsequent unterstützt.

Ein weiterer wichtiger Aspekt aus Sicht eines Maschinenbauers betrifft die Zertifizierung. Das System ist ein Schaltschrankersatz, der die relevanten Schaltschranknormen einhält und im Gegensatz zum konventionellen Schaltschrank bereits IEC-, UL- sowie CSA-konform ist. Es stellt somit eine weltweit einheitliche Lösung dar. Ein Maschinenbauer kann daher problemlos auf Lager fertigen und muss vor der Auslieferung, also auch während des Aufbaus, nicht berücksichtigen, für welche Zielregion die Maschine vorgesehen ist.

Vorteile für den Schaltschrankbau

Der Schaltschrankbau profitiert besonders von der einfachen Steckbarkeit ohne aufwendige Einzelverdrahtung. So lässt sich zum Beispiel ein zuvor 24-stündiger Schaltschrankaufbau auf nur noch rund eine Stunde Systemmontage verringern. Hinzu kommt, dass die gerade bei komplexen Schaltschränken große Gefahr von Verdrahtungsfehlern vermieden wird. Die bisherige manuelle, fehleranfällige Einzelfertigung des Schaltschrankbauers wird in die industrielle Vorfertigung der Funktionsmodule verlegt.

Aus logistischer Sicht ergeben sich für den Schaltschrankbau ebenfalls Vorteile. So haben Analysen gezeigt, dass teilweise 90 Prozent der Stücklistenpositionen eines klassischen Schaltschranks entfallen. Zudem werden viele Maschinenbauer ihre logistischen Prozesse vereinfachen können, da mit dieser einfach montierbaren Technologie häufig auf einen externen Schaltschrankbau verzichtet werden kann.

Vorteile für Maschinenanwender

Ein großer Diagnosevorteil im Vergleich zum klassischen Schaltschrank liegt darin, dass beim »MX-System« ausschließlich vernetzte Komponenten zum Einsatz kommen. Es lässt sich daher jederzeit beispielsweise der Status jeder einzelnen Sicherung, eines Netzteils oder des Hauptschaltermoduls abfragen – wie gewohnt als Teilnehmer im Ethercat-Netzwerk. Im Rahmen der neuen Device-Diagnose werden die bekannten umfangreichen Diagnosemöglichkeiten von Ethercat durch eine für jedes Modul eineindeutige Seriennummer ergänzt. Diese ist als Datamatrix-Code auf der Modulfrontseite platziert und lässt sich per Smartphone-App scannen. Das Smartphone verbindet sich dabei mit der Steuerung mittels drahtloser Technologie und zeigt die jeweiligen Diagnosedaten wie Modulstatus oder Fehlerspeicher an. Somit wird das Smartphone zum »Universal-Digitalvoltmeter und Scope«. Es ersetzt nicht nur die klassischen Messgeräte. Instandhaltungs- oder Servicefachkräfte werden genau über den Zustand einer Funktion oder Baugruppe informiert, ohne dass sie die Hardware ausmessen müssen. Dies wirkt sich insgesamt positiv auf den Anlagenbetrieb aus.

Mit dem »MX-System« und Ethercat wird aus dem konventionellen zentralen Ansatz ein dezentral verteilter Schaltschrank (Bild: Beckhoff).

Die vereinfachte Wartung und Instandhaltung bieten viele Vorteile für den Betreiber der Maschinen und Anlagen, indem zum Beispiel Reparaturen deutlich weniger Zeit beanspruchen, da das Instandhaltungspersonal mithilfe der Device-Diagnose den Fehlerort, etwa ein Kabel oder Modul, identifizieren kann. Die Steckbarkeit der Module erleichtert den eventuellen Austausch. Die Hot-Swap-Funktionalität ermöglicht diesen sogar im laufenden Betrieb. Die Kapselung einzelner Funktionen in einem Funktionsmodul bringt zusätzlich den Vorteil von nur wenigen Ersatzteilen, die bevorratet werden müssen. Die vollständige Ethercat-Vernetzung des Systems sorgt dafür, dass die Anforderungen eines modernen Predictive-Maintenance-Managements vollständig erfüllt werden. Insgesamt zeigt sich, dass die einzelnen Vorteile durch den Einsatz des »MX-Systems« sowohl den Anforderungen der Maschinenbauer als auch denen der Maschinenbetreiber entsprechen. Damit ist der Weg für eine Zukunft ohne Schaltschränke geebnet.

Baugrößen und -Einspeiseleistungen

Ein beispielhaft zusammengestelltes »MX-System« mit einer 400-VAC/32-A-Einspeisung für den Betrieb von vier Servoachsen mit zusätzlich 64 digitalen oder analogen Signalen hat eine Baugröße von 240 mm x 840 mm x 230 mm (H x B x T). Die Angabe der Breite ergibt sich aus der Anzahl der benötigten Steckplätze – in diesem Fall 18. Maximal 24 Steckplätze innerhalb einer Baseplate sind möglich. Die Höhe entspricht der Baugröße der Baseplate. Die 2-reihige Variante hat eine Höhe von 240 mm, die 1-reihige 110 mm und die 3-reihige 370 mm. Die minimale Tiefe bei einem nur 1-reihigen System liegt bei 65 mm und die maximale Tiefe kann bei einem 3-reihigen System 250 mm betragen. Das Gewicht der beschriebenen Konfiguration beträgt 36 kg.

Über die entsprechenden Leistungseinspeisemodule können in das »MX-System« Netzspannung von bis 480 VAC eingespeist werden. In der größten Ausbaustufe kann der Strom für die Einspeisung bis 125 A betragen. Möglich ist auch die direkte Einspeisung von DC-Spannungen von bis zu 848 VDC, ebenfalls bei einem Strom von maximal 125 A.

Ethercat als Basis der Schnittstellenstandardisierung

Ethercat bildet die technologische Grundlage für die Standardisierung der »MX-System«-Schnittstellen.

Die Ethercat-P-Steckverbinder gibt es in unterschiedlichen Baugrößen und mit unterschiedlicher Anzahl an Powerkontakten (Bild: Beckhoff).

Durch das besondere Funktionsprinzip – die Verarbeitung der Daten im Durchlauf – eignet sich dieser weltweit etablierte Kommunikationsstandard sehr gut für diese Aufgabe: eine große Anzahl von I/O-Baugruppen, Antriebsreglern und anderen Komponenten in nahezu beliebiger Topologie und Reihenfolge an eine Steuerung anzubinden. Funktionale Sicherheit ist ebenfalls integriert. Die hochgenaue Synchronisation aller Komponenten im System ermöglichen die verteilten Uhren (Distributed Clocks) der Ethercat-Technologie, mit denen Abweichungen von unter 100 ns erreicht werden. Die umfangreichen Diagnosefunktionen von Ethercat sorgen für eine stabile Systemkommunikation, da sich etwaige Störungen bereits frühzeitig erkennen, lokalisieren und beheben lassen.

Da Ethercat die gesamte Bandbreite der Anforderungen an die Datenübertragung abdeckt, genügt ein Bussystem für die systeminterne Kommunikation sowie für externe Erweiterungen. Speziell für die Erweiterungen eignet sich die Ethercat-P-Technologie. Diese im Jahr 2015 entwickelte Erweiterung erlaubt es, Ethercat und Spannungen unterschiedlicher Höhe in einem Kabel oder sogar auf einer gemeinsamen Leitung zu verwenden. Die dafür entwickelte Steckverbinderbaureihe entspricht bereits heute einer geplanten IEC-Norm für dezentrale Automatisierung und hilft auch auf der Kabelseite, die Anzahl der Varianten und Bauteile gegenüber der herkömmlichen Installationstechnik deutlich zu reduzieren.

Das »MX-System« eignet sich zudem für den zukünftigen Einsatz von Ethercat G. Hierbei handelt es sich ebenfalls um eine Erweiterung und um ein Gigabit-Netzwerk für die Übermittlung auch sehr großer Datenmengen einzelner Netzwerkteilnehmer wie Kameras in Echtzeit an die Steuerung.