Knott und Horn – Eine lange Partnerschaft

Drehwerkzeuge, galvan. Diamantwerkzeuge PKD-CBN

»Unsere Qualität zahlt Dich aus.« So lautet das interne Firmenmotto der Knott GmbH aus dem bayerischen Eggstätt. Dieses Motto lebt der Inhaber und Geschäftsführer Valentin Knott seinen Mitarbeitenden täglich vor. Seit über 40 Jahren lenkt er das Unternehmen, welches sich auf die Entwicklung und Fertigung im Bereich der Bremsen- und Anhängertechnik spezialisiert hat.

Mit dem neuen Formbohrwerkzeug wird das Bohrungsprofil jetzt in einem Arbeitsgang statt in drei Arbeitsgängen erstellt (Bild: Horn/Sauermann).

»Kurz nach meinem Start hier im Unternehmen begann auch die Partnerschaft mit der Paul Horn GmbH als Werkzeuglieferant«, erzählt Valentin Knott. Seither kommen in seiner Fertigung zahlreiche Systeme des Tübinger Werkzeugspezialisten zum Einsatz. Auch für neue Werkzeug- und Maschinentechnologien hat man bei Knott immer ein offenes Ohr. »Wir suchen ständig nach neuen Maschinen- und Werkzeuglösungen, um unsere Prozesse noch produktiver zu gestalten«, erläutert Andreas Neubauer, Leiter der mechanischen Fertigung.

Zur Bearbeitung werden die 14 Rohlinge auf einen Turm gespannt (Bild: Horn/Sauermann).

»Mein Vater gründete das Unternehmen im Jahr 1937. Seit der Gründung entwickelte sich das Unternehmen vom Zulieferer für Getriebe zu einem weltweit führenden Hersteller der Bremsen- und Trailertechnik«, so Knott. Die Qualität spielt im Unternehmen eine große Rolle. Neben vollautomatisierten Fertigungszellen arbeitet man auch noch handwerklich. Aktuell arbeiten weltweit rund 2500 Menschen bei Knott. Im Geschäftsbereich der Bremsentechnik produziert das Unternehmen Trommelbremsen, Scheibenbremsen, nasse Vollscheibenbremsen sowie Elektromagnetbremsen. Diese Systeme kommen unter anderem bei Fahrzeugen aus der Landwirtschaft, Bau- und Bergbauindustrie, Militärtechnik und bei Flurförderfahrzeugen zum Einsatz. Bei der Anhängertechnik liefert das Unternehmen das Fahrgestell, die Achsen und Anbauteile mit weiterem Zubehör an seine Kunden, zum Beispiel für Wohnwagen, Pferdeanhänger, Bootsanhänger sowie für klassische Transportanhänger.

Optimierungspotenzial

»Der kontinuierliche Verbesserungsprozess spielt in unserer Fertigung eine tragende Rolle. Wir suchen beinahe täglich nach den Stellschrauben, wie wir unsere Fertigungsprozesse weiter optimieren können«, so Neubauer. Die Fertigung der Aufnahmebohrungen an einem Bremsträger war eine dieser Stellschrauben, an der Neubauer drehen wollte. Der Träger aus Sphäroguss kommt in Bremsensystemen von Bau- und Landwirtschaftsmaschinen zum Einsatz. Von diesem Trägertyp fertigt das Unternehmen rund 10.000 Stück pro Jahr. Die Bohrung mit Senkung und die Fase/Senkung fertigte man in drei Arbeitsgängen: Vorbohren, Aufbohren und Senken. »Diese drei Arbeitsschritte wollten wir zu einem Arbeitsgang zusammenfassen«, erzählt Neubauer.

Mit dieser Anforderung wandte sich der Leiter der mechanischen Fertigung an den für Knott zuständigen Außendienstmitarbeiter Michael Götze der Paul Horn GmbH. Er schlug vor, die Bohrung in einem Arbeitsgang mit dem Formbohrsystem »D117« zu fertigen. »Das Schneidplattensystem ›117‹ eignet sich neben Form-Stechdrehoperationen auch sehr gut zum Formbohren«, erklärt Götze. Mit dem Profil der zu fertigenden Bohrung machten sich die Horn-Konstrukteure in Tübingen an die Arbeit und konstruierten die passende Werkzeuglösung. Die ersten Versuche waren gleich erfolgreich und so stellte Neubauer die Fertigungspläne des Bremsträgers auf die neue Lösung um. »Die gesamte Umsetzung dauerte fünf bis sechs Wochen. Diese Zeit beinhaltet die technische Klärung, Anfrage, Zeichnung, Freigabe, Produktion und den Einsatz in unserer Fertigung. Wir sind mit dieser schnellen Umsetzung unserer Anfrage sehr zufrieden«, freut sich Neubauer.

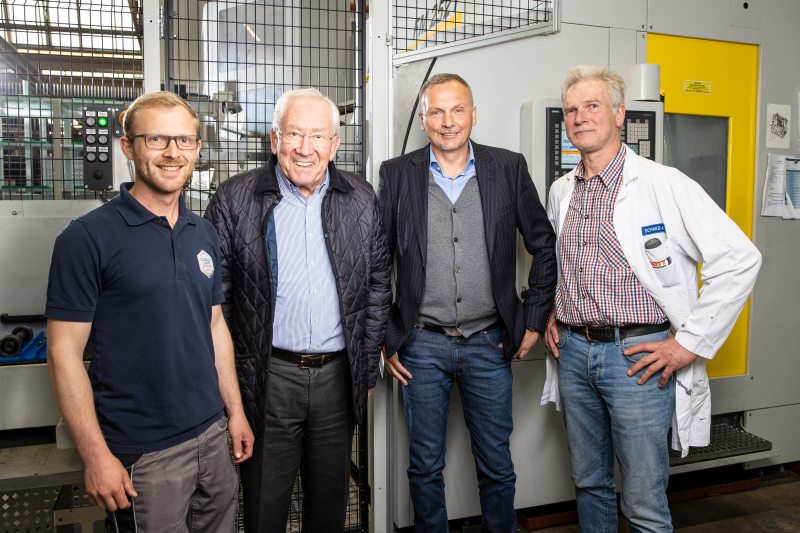

Eine langjährige Zusammenarbeit: Andreas Neubauer, Valentin Knott, Michael Götze und Anton Schmid (Bild: Horn/Sauermann).

Hohe Zeitersparnis

Im Einsatz bohrt das »D117«-Formbohrwerkzeug das Bohrungsprofil jetzt in einem Arbeitsgang. Die Schnittgeschwindigkeit liegt bei vc = 120 m/min bei einem Vorschub von f = 0,25 mm/U. Neben den gesparten Werkzeugwechseln der Maschine verbesserte sich die Bearbeitungszeit um 30 Sekunden. Dies ergibt bei einer Stückzahl von 10.000 Stück eine jährliche Einsparung von rund 83 Stunden. Des Weiteren erhöhte sich auch die Standzeit im Vergleich zu den vorher eingesetzten Werkzeugsystemen. »Die genaue Standzeit können wir noch nicht festlegen, da die erste Schneidplatte nach 1000 gefertigten Bohrungen immer noch im Einsatz ist«, so Neubauer. Zum Einsatz kommt bei der Fertigung ein horizontales Hochgeschwindigkeits-Bearbeitungszentrum von Mazak »FH-6800«, das konstruktionsbedingt eine sehr hohe Verwindungssteifigkeit für eine sehr hohe Bearbeitungsgenauigkeit in der Schwerzerspanung aufweist.

Neben den gesparten Werkzeugwechseln der Maschine verbesserte sich die Bearbeitungszeit der Profilbohrung um 30 Sekunden (Bild: Horn/Sauermann).

Die profilierten Werkzeuge des Bohrsystems »D117« ermöglichen wirtschaftliche Vorteile in der Serienproduktion sowie die Reduzierung der Werkzeugkosten bei Bohrungen in einem großen Durchmesserbereich. Horn bietet auf Basis des Werkzeugsystems »117« die profilierten Schneidplatten nach Kundenwunsch für den Einsatz auf Dreh- und Fräszentren an. Eine hohe Rund- und Planlaufgenauigkeit sowie Wechselgenauigkeiten im Mikrometerbereich garantiert der Präzisionsplattensitz des Werkzeugsystems. Die präzisionsgeschliffenen Schneiden ermöglichen eine hohe Fertigungspräzision von Toleranzen bis 0,02 Millimetern und hohe erreichbare Oberflächengüten.

Die Möglichkeit der Nachbestückung, geringere Werkzeugkosten sowie ein reduzierter Maschinenstillstand aufgrund des schnelleren Schneidplattenwechsels resultieren in einer deutlichen Kostenersparnis. Des Weiteren ergeben sich geringere Beschichtungskosten, da nur die Schneidplatte beschichtet ist. Die Kühlung der Kontaktzone und den Abtransport der Späne sichert die innere Kühlmittelzufuhr durch den Rundschafthalter auf beide Schneiden.

Zum Einsatz kommen an den Knott-Standorten hauptsächlich Bearbeitungszentren des japanischen Maschinenbauers Mazak. »Wir haben gute Kontakte zu Mazak nach Japan«, erzählt Knott. Verteilt an den Fertigungsstandorten sind rund 150 Bearbeitungszentren installiert, allein in Eggstätt stehen 50 Maschinen. »Wir sind von der Leistung, Präzision und der Langlebigkeit überzeugt«, so Knott. Man beschränkt sich jedoch nicht nur auf einen Hersteller. So hat man erst kürzlich in Eggstätt eine vollautomatisierte Fertigungszelle des italienischen Maschinenbauers Famar in Betrieb genommen. »Mit dieser Zelle bearbeiten wir doppelspindlig unsere Bremssättel«, sagt Neubauer.

Ein langjähriger Kunde

Mit über 40 Jahren Zusammenarbeit ist das Unternehmen Knott einer der langjährigsten Horn-Kunden. Zahlreiche Werkzeugsysteme der Tübinger tragen zu der hohen Qualität der gefertigten Produkte bei. Neben den neuen Bohrwerkzeugen werden auch Systeme zum Stechdrehen, Fräsen und Reiben der Paul Horn GmbH eingesetzt. »Wir sind froh, so einen langjährigen Werkzeugpartner an unserer Seite zu haben, der uns bei unserer täglichen Arbeit unterstützt und uns regelmäßig neue und noch produktivere Werkzeuglösungen liefert«, resümiert Knott.

Formbohrsystem »D117«

Horn bietet das Werkzeugsystem »D117« in den Formbreiten 16, 20 und 26 mm an. Die je nach Anwendungsfall gewünschte Sonderform ist präzisionsgeschliffen. Die Formtiefe liegt bei tmax = 9, 12 und 13,5 mm. Die maximale Formbreite beträgt 26 mm. Die Werkzeugbeschichtung wird für jeden Anwendungsfall speziell ausgewählt und ist für die Materialgruppen P, M, K und N verfügbar.

Die Rundschafthalter sind standardmäßig mit den Schaftdurchmessern 16, 20 und 25 mm in den Ausführungsformen A und E erhältlich. Zudem bietet Horn Sonderhalter mit mehr Unterstützung der Schneidplatten an. Alle Varianten sind mit innerer Kühlmittelzufuhr ausgestattet.