Analoge und digitale Prozesse beherrschen

Präzisionswerkzeuge allgemein

Kein Auto fährt, kein Flugzeug fliegt und kein Gelenk kann von Ärzten implantiert werden, ohne dass davor Präzisionswerkzeuge im Einsatz waren. Ähnlich gilt dies auch für die Zerspanung: Nur wer den Zerspanungsprozess beherrscht, kann aus dem eingesetzten Werkzeug auch die maximale Leistung herauskitzeln.

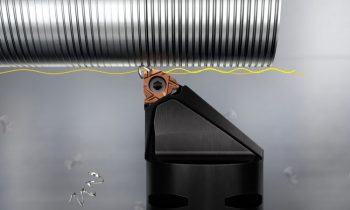

Für die produktive Herstellung von Nuten in kubischen Werkstücken wurde ein spezielles Bearbeitungsverfahren entwickelt (Bild: Horn/Sauermann).

Aber wer das Werkzeug nicht beherrscht, erzielt auch mit dem besten Prozesswissen keine wirtschaftlichen Ergebnisse. Die Techniker von Horn vereinen das Wissen für die Herstellung von Präzisionswerkzeugen sowie für den produktiven Zerspanprozess im Einsatz. Abstechen, Nutfräsen oder Planfräsen sind dabei Prozesse, die für jeden Zerspaner Alltag und als Zyklen in jeder Maschinensteuerung hinterlegt sind. Hierfür bietet der Tübinger Hersteller von Präzisionswerkzeugen mit seinem Portfolio ein breites Angebot.

Der Prozess Stechdrehen gehört zu den Kernkompetenzen von Horn (Bild:: Horn/Sauermann)

Darüber hinaus setzen spezielle Zerspanungsprozesse wie Wälzschälen, Kegelradfräsen, Gewindewirbeln, Hochglanzfräsen und -drehen oder das »Speed-Forming« umfassendes Know-how in der Werkzeugtechnik sowie im Prozesswissen voraus. Hierzu zählen beispielweise die Auslegung der Werkzeugschneiden im Wirbelprozess für ein mehrgängiges Gewinde einer Knochenschraube oder die Zahnprofile von Wälzschälrädern.

Lösungen für spezielle Prozesse

Für die produktive Herstellung von Nuten in kubischen Werkstücken entwickelte Horn Werkzeuge für das Verfahren »Speed-Forming«. Mit diesen Werkzeugen können Nuten bis 20 Millimeter Tiefe kostengünstig und schnell hergestellt werden. Die Werkzeuge basieren auf dem System »Supermini Typ 105«. Ähnlich wie beim Nutstoßen verfährt das Werkzeug auf einer programmierten Bahn bei fest ausgerichteter Werkzeugspindel. Die Zustellung der einzelnen Hübe liegt bei maximal 0,3 Millimetern bei einer Vorschubgeschwindigkeit im Eilgang der Maschine (maximal 60 Meter pro Minute). Bei entsprechenden Maschinen und Bauteilen erzielen die Werkzeuge kürzere Bearbeitungszeiten, da die Tropfenform des »Supermini«-Systems höheren Biegebelastungen standhält und damit auch eine Zustellung in Schnittrichtung zulässt.

Beim trochoidalen Drehen erfolgt die Zerspanung in entsprechenden Werkzeugbahnen

(Bild: Horn/Sauermann).

Für das Herstellen von unrunden Konturen entwickelte Horn Werkzeuge für das Polygondrehen. Mittels axialen Vorschubs bieten die Werkzeuge die Möglichkeit, regelmäßig unrunde Konturen auf Drehmaschinen herzustellen. Dieses Verfahren erleichtert beispielsweise die Herstellung von Polygonformen. Ein Werkzeugsystem zum Polygondrehen ist individuell auf die jeweils herzustellende Kontur des Werkstücks abgestimmt. Das Verfahren ist gut für Serienprozesse geeignet, da während der Bearbeitung keine ruckartigen Bewegungen oder Bewegungsumkehrungen auftreten. Polygondrehen eignet sich besonders, um Passverbindungen, Polygone und andere Formen kostengünstig herzustellen.

Für das Herstellen von unrunden Konturen entwickelte Horn den Prozess Polygondrehen (Bild: Horn/Sauermann).

Werkzeuge im Eilgang

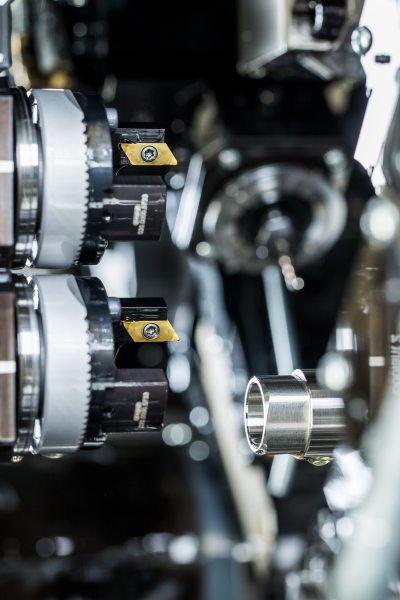

Prozesse sind mit Standard- oder Sonderwerkzeugen abbildbar. Standardwerkzeuge sind ab Lager verfügbar, Sonderwerkzeuge liefert der Tübinger Hersteller ebenfalls kurzfristig. Dabei kommt das sogenannte »Greenline«-Verfahren zum Einsatz. Dieses Verfahren ist für Schneidplatten (fünf Arbeitstage) in begrenzter Stückzahl und für ein bis zwei Werkzeughalter (zehn Arbeitstage) verfügbar.

Mit dem »Greenline«-Verfahren können dank digitaler Unterstützung Sonderwerkzeuge innerhalb von fünf Arbeitstagen ausgeliefert werden (Bild: Horn/Sauermann).

Die Lieferzeit beginnt mit Freigabe durch den Kunden. Danach starten »Greenline«-Aufträge innerhalb einer Schichthälfte auf der nächsten freien Maschine. Diese kurze Zeitvorgabe unterstützt ein Stundenrhythmus bei der Auftragserfassung und der innerbetrieblichen Bereitstellung von Rohmaterialien. Bei der Online-Auftragserfassung werden auftragsspezifische Daten wie Stückzahlen, Art des Werkzeugs und der Beschichtung sowie andere relevante Parameter automatisch mit den im System hinterlegten »Greenline«-Anforderungskriterien verglichen. Danach entscheidet das System: »Greenline«-fähig ja oder nein. Mit dieser Entscheidung wird auch der Weg durch die Fertigung einschließlich Zeitplan festgelegt. Die Auftragsdaten werden bereits eine Stunde später in der Arbeitsvorbereitung bearbeitet, die dann den Fertigungsablauf und die Fertigungsaufträge für die Produktion erstellt. Mit diesem System bietet Horn seinen Kunden die Möglichkeit, auch auf schnelle Anfragen mit den entsprechenden Sonderwerkzeugen zu reagieren anstatt die im Markt üblichen sechs bis zwölf Wochen zu warten.

Digitale Werkzeugdaten

Beim Stichwort Werkzeugdaten, welche auch für die unterschiedlichen Zerspanprozesse relevant sind, spielt vor allem GTDE eine wichtige Rolle. Horn ist Mitglied im Graphical Tool Data Exchange – Standard Open Base e. V. und bringt eigene Erfahrungen sowie Rückmeldungen des Marktes ein. Die Werkzeugdaten sind als Step-Dateien bzw. als DXF-Dateien auf dem GTDE-Server oder über den Horn-Onlineshop verfügbar. Im Bereich der Präzisionswerkzeuge sind folgende Normen von besonderer Relevanz: DIN 4000 Sachmerkmal-Listen, DIN 4003 Konzept für den Aufbau von 3D-Modellen auf Grundlage von Merkmalen nach DIN 4000, DIN SPEC 69874 Grafische Datendarstellung sowie die ISO 13399 Cutting tool data representation and exchange.

Kundenbauteil aus dem Werkzeug- und Formenbau (Bild: Horn/Sauermann).

Der Arbeitskreis »CAD-Datenaustausch« wurde mit dem Ziel gegründet, die Grundlagen zur Optimierung des CAD-Datenaustausches zu erarbeiten. Zeichnungen gehören zu den wichtigsten Kommunikationsmitteln eines produzierenden Unternehmens – neben der Darstellung komplexer Werkstückgeometrien benötigen Anwender die Werkzeugzeichnungen häufig für die NC-Programmierung, für die Betriebsmittelverwaltung oder für ihre ISO-Zertifizierung.

Davor musste jede Werkzeugdokumentation vom Werkzeughersteller aufwendig manuell aufbereitet werden, um jedem Anwender die Zeichnung in dem von ihm benötigten Format und Layout sowie in seiner Datenstruktur zur Verfügung zu stellen. Aufgrund der Komplexität dieses Prozesses benötigte der Werkzeugproduzent im Regelfall rund zehn Tage, bis eine den Layoutanforderungen entsprechende Dokumentation im Hause des Anwenders vorlag. Daher konnte sich – trotz der Lieferung eines Werkzeugs innerhalb von 48 Stunden – unter Umständen ein Produktionsanlauf durch das Fehlen von Arbeitsunterlagen um weitere acht Tage verzögern. Auf der anderen Seite stellte jeder Anwender seinen Lieferanten die eigenen Zeichnungsköpfe und Werksnormen zur Verfügung und musste diese selbst pflegen. Gerade wenn Werksnormen überarbeitet oder Zeichnungsschriftköpfe verändert wurden, war der damit verbundene administrative Aufwand immens.

Zeit und Kosten sparen

Werkzeuglieferanten und Anwender entwarfen daher gemeinsam ein Konzept, das den CAD-Werkzeugdatenaustausch mit kundenindividuellen Formatvorlagen vereinfachen, beschleunigen und für Zulieferer sowie Anwender erhebliche Kostensenkungspotenziale eröffnen sollte. Tatsächlich konnte mithilfe der geeigneten Infrastruktur und quasinormierten Datenformate der Aufwand für alle Beteiligten deutlich reduziert werden. Zudem sank die Fehlerquote beträchtlich.

Möglich ist dies durch die Aufteilung der Dokumentationszeichnung in ihre drei Komponenten: den Grafikteil zur bildlichen Darstellung des Werkzeugs, die Zeichnungskopfdaten und den Zeichnungsrahmen, der das Layout vorgibt. Die einzelnen Komponenten (die quasinormierte Darstellung der Grafik in der BMG-Struktur, der Kopfdatensatz im XML-Format und der Zeichnungsrahmen) werden getrennt voneinander auf dem gemeinsamen GTDE-Server verwaltet und dieser übernimmt auch die Administration von Zugriffsberechtigungen, Versionskennungen etc.

Um die fruchtbare Kooperation von Werkzeugherstellern und -anwendern auf eine dauerhafte Basis zu stellen, wurde der Verein Graphical Tool Data Exchange – Standard Open Base e. V. gegründet. Er dient zur Förderung des elektronischen Datenaustauschs und steht unter der Leitung des VDMA. Hersteller und Anwender sind willkommen, dem Verein beizutreten und die Entwicklung des GTDE-Servers mit voranzutreiben.

Der GTDE und seine Mitgliedsunternehmen bringen sich maßgeblich in den Normungsarbeiten im DIN und bei der ISO ein. In den Expertenkreisen des Normenausschusses Werkzeug und Spannzeuge (FWS) in der DIN werden Standards bzw. Normen erarbeitet, auf denen der elektronische Datenaustausch von Präzisionswerkzeugen basiert. Für die Normen im Bereich Werkzeugdatenaustausch sind die Gremien im DIN-Fachbereich NA121-07 FB »Austausch und Darstellung von Werkzeugdaten« zuständig.