Nachhaltigere Verbindungstechnik

Normteile und Normalien für den Maschinenbau

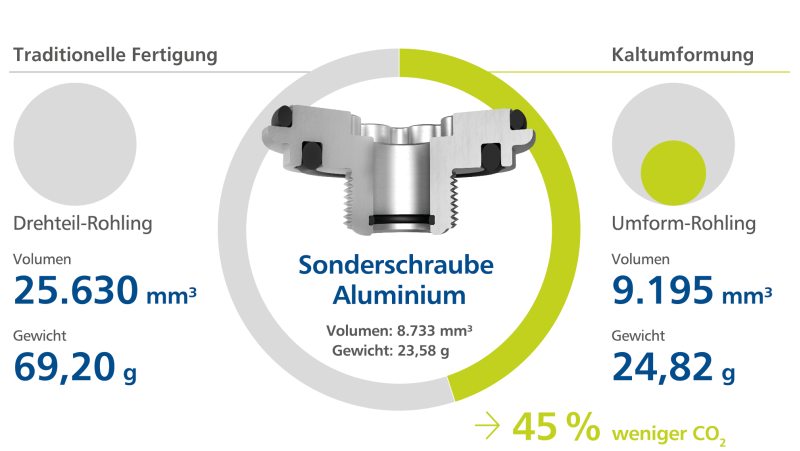

Der Wechsel der Produktionstechnologie führte zu einem geringeren Product Carbon Footprint (Bild: Arnold Umformtechnik).

Das Thema Nachhaltigkeit hat auch für die Arnold Group große Bedeutung. Neben E-Mobility, Internationalisierung, Leichtbau und Digitalisierung zählt es zu den fünf definierten strategischen Stoßrichtungen des Herstellers von Verbindungselementen. Denn über eine komplette Wertschöpfungskette hinweg betrachtet entsteht für jedes Produkt ein individueller CO2-Footprint. Die Emissionen der Lieferkettenmitglieder werden dabei aufsummiert, sodass Unternehmen, die in der Lieferkette nachgelagert sind, über die bezogenen Produkte und Leistungen die Emissionen ihrer Lieferanten übernehmen und diese dann mit den eigenen CO2-Ausstößen aufaddiert an ihre Kunden weitergeben.

Initiative »ACO2-Save«

Vor diesem Hintergrund hat der Verbindungstechnikspezialist die Initiative »ACO2-Save« ins Leben gerufen. Dabei werden Kunden aktiv bei der Reduktion von CO2-Emissionen unterstützt, indem Verbindungselemente und Kaltumformteile nachhaltig ausgelegt und angewendet werden. So erfolgt eine begleitende CO2-Kalkulation bereits im Entwicklungsprozess. Mit einem eigens entwickelten CO2-Kalkulator kann der sogenannte Product Carbon Footprint für das angefragte Teil ermittelt und dann gemeinsam eine Optimierung durchgeführt werden. Ziel dabei ist am Ende des Entwicklungsprozesses ein technisch hochwertiges Produkt, das sowohl kosten- als auch CO2-optimiert ist − durch CO2-optimiertes Engineering mittels digitaler Prognosetools, durch Analyse der CO2-Optimierung durch einen möglichen Wechsel der Produktionstechnologie oder durch einen Wechsel der Verbindungstechnik sowie den Einsatz neuer Verbindungselemente oder -systeme.

Als Beispiel nennt das Unternehmen die Entwicklung einer Sonderschraube aus Aluminium mit einem Volumen von 8733 mm³ und einem Gewicht von 23,58 g pro Stück, die bisher traditionell spanabhebend hergestellt wurde. Zur Produktion wurde ein Drehteilrohling verwendet, der ein Ausgangsvolumen von 25.630 mm³ und ein Gewicht von 69,2 g hatte. Durch eine CO2-Analyse konnte dieses Teil auf ein Umformteil der Produktreihe »Conform Next« umgestellt werden mit dem Resultat, dass nach der Optimierung der Umformrohling nur noch ein Volumen von 9195 mm³ und ein Gewicht von 24,82 g hat. Neben einer erheblichen Kostenoptimierung, die durch den geringeren Materialeinsatz beim Kaltumformen entsteht, hat dies einen erheblichen Einfluss auf den Product Carbon Footprint der Sonderschraube.