Zeit sparen, Qualität verbessern und Anlagenverfügbarkeit erhöhen

Schleifmaschinen allgemein

Eine Großserienfertigung erfordert hohe Qualität bei immer kürzeren Bearbeitungszeiten. Die Maschinen sind technisch bereits auf einem sehr hohen Niveau. Große Einsparpotenziale finden sich kaum mehr bei den Bearbeitungsprozessen selbst, sondern vielmehr bei vor- und nachgelagerten Prozessschritten. Kapp Niles hat hierfür eine Plattform entwickelt, die diese Prozesse verknüpft und automatisiert.

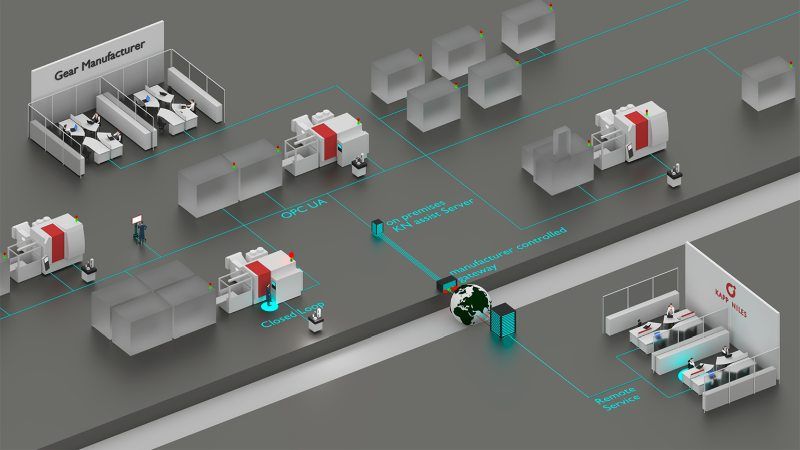

Integrierte Fertigungsketten können den Workflow erheblich beschleunigen und vereinfachen. Anwender erhalten einen besseren Überblick über die Produktion und können viele Vorteile der neuen Softwareplattform herstellerübergreifend nutzen (Bild: Kapp Niles).

Die Integration möglichst vieler Prozessschritte in einer Maschine ist eine Möglichkeit zur Effizienzsteigerung eines Fertigungsprozesses. Dies ist jedoch technisch sehr komplex, unflexibel und damit anfällig. Kapp Niles geht einen anderen Weg: »Wir sehen statt integrierter Maschinen eher integrierte Fertigungsketten mit so wenig manueller Handhabung zwischen den einzelnen Gliedern wie möglich«, meint der Leiter Produktmanagement, Konstantin Schäfer.

Augenfällig zeigt dies der Aufbau des Bereichs Messtechnik, der als Kapp Niles Metrology agiert. Auch das vorhandene Portfolio wird für miteinander kommunizierende Fertigungssysteme ertüchtigt, vor allem durch die neue Plattform »KN assist«, die Anwender gemeinsam mit der Steuerungssoftware »KN grind« von der Projektplanung bis zur Fertigung unterstützt.

Eine Steuerung zum Anfassen

Bei der projektbezogenen Konfiguration sind alle erforderlichen Bearbeitungsoptionen in einem Werkstückprojekt zusammengefasst. Die intuitive Benutzerführung erfolgt sukzessive zur Erfassung der konkreten Projektdaten. In einem virtuellen Rüstvorgang werden Verzahnungstyp und die passenden Werkzeuge aus einem Komponentenset ausgewählt. Jeder Schritt wird an einer stilisierten Maschine angezeigt. Auf Wunsch macht die Software »KN grind« auch Technologievorschläge.

Volker Zenker, Leiter Softwareentwicklung, erläutert: »Gegenüber den Vorgängerversionen erhält der Anwender eine Anzeige von kritischen oder fehlerhaften Werten. Eine Ablaufsteuerung ermöglicht per Drag-and-drop ein unkompliziertes Zusammensetzen von Arbeitsfolgen. Dies ist sehr nützlich für komplexe Bearbeitungen, zum Beispiel von Werkstücken mit mehreren Bearbeitungspositionen in einem Projekt. Die so entstandenen Folgen lassen sich sowohl für die automatische Bearbeitung als auch für Rüstsequenzen anwenden.«

Hohe Datensicherheit

Dass in der heutigen Zeit Bedienpersonal immer noch Messprotokolle zu Fuß vom Messraum zur Maschine bringt, um dort Korrekturwerte manuell einzutippen, liegt an den extrem hohen Sicherheitsstandards der Anwender wie aus der Automobilbranche, die eine einfache Datenintegration bisher verhinderten. Auch sind häufig USB-Sticks strikt verboten. Zusätzlich fehlten einheitliche Datenübertragungsstandards, um eine sichere Datenintegration zu ermöglichen. Kapp Niles hat deshalb Lösungen entwickelt, bei denen keinerlei invasive Software installiert werden muss und die Kontrolle über die Daten erhalten bleibt. Das Konzept beinhaltet keine Cloud-Services. Anwendungen, die über die unmittelbare Maschinensteuerung hinausgehen, sind in HTML5 programmiert und können sowohl auf klassischen Rechnern als auch auf mobilen Endgeräten genutzt werden.

Herstellerübergreifend arbeiten

Das Resultat der oben beschriebenen Überlegungen ist die Plattform »KN assist«. Dank der erwähnten HTML5-Programmierung läuft sie ohne zusätzliche Software auf einem PC genauso wie auf mobilen Endgeräten. Der Anwender ruft nur eine Adresse im Intranet auf und hat auf seinem Browser oder über eine App Zugriff auf das System.

Der Datenaustausch erfolgt über die Standardschnittstelle OPC UA (Open Platform Communications Unified Architecture), die eine Maschine-zu-Maschine-Kommunikation mit wenig Aufwand ermöglicht. Für einen Überblick über das gesamte Anlagenfeld nutzt »KN assist« offene Datenaustauschformate wie GDE (Gear Data Exchange) und umati (universal machine tool interface), das der VDW gemeinsam mit Projektpartnern entwickelt hat. So lassen sich beispielsweise Grundverzahnungsdaten, Modifikationen oder Auswertungen herstellerübergreifend austauschen. Des Weiteren können die Betriebszustände aller Maschinen im Werk angezeigt werden. So kann sich ein Anwender von jedem Standort aus in der Produktion einen Überblick verschaffen.

Eine komplexere Anwendung ist die Datenverwaltung aller bauteilspezifischen Komponenten wie Spannmittel, Abrichtwerkzeuge und Schleifwerkzeuge. Bislang mussten Daten von Rüstkomponenten manuell an der Maschine eingegeben werden, da Datenträger von Zulieferern nach Möglichkeit nicht in die Produktion gelangen sollten. Zukünftig sind Abrichtrollen, Schnecken oder Spannmittel mit RFID oder 2D-Codes versehen, die die Maschine auslesen kann. Das verkürzt die Rüstzeiten erheblich und die Komponenten sind eindeutig identifizierbar. So lassen sich Lagerplatz, Standzeiten, Spannzyklen oder Zuordnung zu einem geplanten Projekt einfach dokumentieren. Neben den internen Prozessen wird damit auch die Reaktionszeit auf eine Service-Anforderung beschleunigt.

Schnellere Reaktion

Im Service- oder Fehlerfall erwartet der Kunde schnelle Hilfe, die klassische Meldekette ist jedoch vergleichsweise langsam: Das Bedienpersonal stellt einen Fehler fest, informiert die Instandhaltung und beschreibt das Problem. Die Instandhaltung kontaktiert den Hersteller; dieser fragt noch ergänzende Daten ab − im besten Fall über ein dann zu aktivierendes Modem, häufig jedoch per Sprachanruf. Dabei können Informationen verloren gehen oder Anzeigen falsch abgelesen werden. So vergeht die erste Stunde Stillstand mit entsprechenden Kosten. Zudem muss der Maschinenhersteller die Daten erst erfassen, einpflegen und analysieren. Eine konventionelle Datenübertragung über das Internet wäre möglich, ist aber den meisten Anwendern zu unsicher.

Kapp Niles hat für diesen Prozess Abhilfe geschaffen: Der Kunde kann direkt in »KN grind« die Kontaktaufnahme anstoßen. Christian Füger, Leiter Vertrieb Service, erläutert die Funktion: »Der Service-Request kann über einen Button auf dem Display der Maschine ausgelöst werden oder über die Web-Oberfläche eines beliebigen mobilen Endgeräts. So kann der Instandhaltungsleiter genauso wie der Bediener oder der Planer sofort reagieren.« Die Serviceanforderung geht beim Maschinenhersteller direkt über eine TÜV-IT zertifizierte VPN-Verbindung ein. Diagnosedaten, Logfiles und Daten der entsprechenden Maschine stehen dann nach expliziter Freigabe des Kunden zur Verfügung, ohne dass dieser die Hoheit über den Prozess oder die Daten verliert.

Derzeit liegt die Reaktionszeit bei rund 12 Stunden, in einer anderen Zeitzone ohne lokale Vertretung schlimmstenfalls bei 24 Stunden. Eine Reaktionszeit von zwei bis vier Stunden wird angestrebt, was realisierbar ist, da mit der Anforderung bereits alle Informationen wie Kommissionsnummern, Fehlerbilder oder Messprotokolle vorliegen.

»Turbo« für die Messtechnik

Auch beim Nachbereiten des Schleifprozesses sind erhebliche Zeiteinsparungen möglich, daher umfasst das Portfolio nun auch Maschinen für produktbegleitende Messungen.

Messmaschine »KNM 2X« für den produktionsnahen Einsatz (Bild: Kapp Niles).

Die Messmaschinen wurden für einen produktionsnahen Einsatz entwickelt und kommen ohne Klimakammer aus. Zur Temperaturkompensation werden die einzelnen Achsen und das Werkstück mit Sensoren überwacht, Luftfederelemente absorbieren die Vibrationen. Damit entspricht die Messgenauigkeit auch in der Großserienfertigung sehr hohen Ansprüchen.

Gerhard Mohr, Geschäftsführer Kapp Niles Metrology, beschreibt die Vorteile: »Die Maschinen sind für den Bediener von drei Seiten frei zugänglich und damit auch prädestiniert für eine automatische Beladung. Für die Messung von wellenförmigen Teilen stehen flexibel positionierbare Gegenhalter zur Verfügung. Außerdem lassen sich die Maschinen durch ein Schnellwechselspannsystem binnen Sekunden auf ein anderes Werkstück umrüsten.«

Einen mindestens ebenso großen Anteil an der Zeitersparnis erwirtschaftet die Automatisierung. »Closed Loop« nennt die Branche die direkte Verbindung zwischen Schleif- und Messmaschine. Die Messmaschine stellt die Daten nicht nur als Protokoll, sondern auch als GDE-Datensatz zur Verfügung. In der ersten Version sind dies typische Korrekturgrößen (fHα, fHß, Zahnweitenkorrektur), die sich bei Erwärmung oder Werkzeugverschleiß verändern. Diese Daten können über OPC UA in »KN grind« importiert und ausgewertet werden − schneller und weniger fehleranfällig als bei einer manuellen Eingabe. Liegt ein neues Messergebnis vor, wird das Personal benachrichtigt und erhält Korrekturvorschläge. Dabei findet kein reiner Soll-Ist-Vergleich statt. Das Personal erhält die Messwerte so aufbereitet, dass es aufgrund seiner Erfahrung schnell entscheiden kann, ob und wie eingegriffen werden muss. Projektabhängig ist auch ein automatisches Nachführen möglich.