Kosten- und Wettbewerbsvorteile realisieren

Normteile und Normalien für den Maschinenbau

Keller & Kalmbach ist auf Verbindungselemente und Befestigungstechnik spezialisiert. Mit einer neuen Dienstleistung möchte das Unternehmen Kunden dabei unterstützen, Kosteneinsparungen bei C-Teilen umzusetzen. Roland Salomon, Leiter Anwendungstechnik und technischer Projekteinkauf, erläutert im Interview, wie dadurch Potenziale aufgezeigt werden.

Der Verbindungsspezialist unterstützt bei der Planung und Auslegung von Produkten, der Fertigung und bei Montageprozessen sowie in der Verschraubung. Die frühzeitige Einbindung führt zu unerwarteten Einsparungen (Bild: Keller & Kalmbach).

Was ist Ihr Aufgabenbereich bei Keller & Kalmbach?

Roland Salomon: Meine Haupttätigkeit liegt in der Verantwortung für Technik und Entwicklung sowie der anwendungstechnischen Beratung. Seit letztem Jahr bin ich auch in einem neuen Projektteam als Leiter des technischen Projekteinkaufs tätig.

Können Sie uns ein paar Beispiele nennen, wie Sie durch Ihre Beratung geholfen haben, Kosten oder Montagezeit zu sparen?

Salomon: Das lässt sich einfach erklären, denn es gibt viele Beispiele, wie sinnhaftig das ist. Bei einem führenden OEM in Deutschland haben wir in einem Projekt zur Kostenreduzierung zum Beispiel Tiefziehteile durch Stanzhutmuttern ersetzt und Drehteile mit ganz marginalen Änderungen der Toleranzen umgestellt auf kaltmassiv umgeformte Teile. Das sind Potenziale, die sich sehr schnell auf die Einkaufskosten auswirken. Dadurch können Prozesse in der Montage deutlich reduziert werden, zum Beispiel durch die Vereinfachung und Standardisierung von Antriebsformen und/oder Oberflächen. Montagezeiten gehen nach unten und das Produktportfolio wird standardisiert.

Von welchen Einsparungen sprechen wir da? Was ist da möglich?

Salomon: Das kommt auf das Produkt an. Ist es zum Beispiel ein Drehteil, das man auf ein kaltmassiv umgeformtes Teil umstellen kann, liegen die Kosteneinsparungen relativ schnell bei 30 bis 70 Prozent. Ist es eine Oberfläche, die ich auf andere Produkte standardisiere, dann ist dieser Prozentsatz deutlich geringer.

Standardisierung ist ein Thema. Was gibt es da an konkreten Projekten, die Sie schon realisiert haben?

Salomon: Bei Automobilherstellern gibt es Potenzial in Sachen Standardisierung. Viele arbeiten mittlerweile mit einem Baukastensystem, das heißt, es gibt freigefahrene Verbindungselemente, die der Konstrukteur einsetzen darf – ob die Schraube zu lang ist, eine andere Scheibe oder eine andere Oberfläche hat.

Verschlussschraube mit verzinnter Kupferscheibe, unverlierbar aufgebracht (Bild: Keller & Kalmbach).

Hier ist unser Fokus, dass wir sagen, hier kann aber auch ein anderes Produkt eingesetzt werden. Hier wird eine Sachnummer eliminiert, die jedes Jahr Geld kostet – nicht nur administrativ, sondern auch im Logistikprozess. Hier achten wir sehr stark darauf, dass wir bei Verbindungselementen prüfen, ob ein vergleichbares Produkt einsetzbar wäre.

Sie haben viel von der Fahrzeugindustrie gesprochen. Ist das auch auf andere Branchen übertragbar? Wenn ja, auf welche? Viele Kunden haben sowieso nur Standardprodukte im Einsatz.

Salomon: Diese Frage kann ich mit einem klaren Ja beantworten. Einer der größten Vorteile der technischen Abteilung bei Keller & Kalmbach ist das breite Spektrum der Kunden, also dass all die Ingenieure in der Lage sind, durch ihr Wissensspektrum immer verschiedene Kundensegmente, -bereiche und -produkte zu vergleichen. Dadurch können sie die Aussage treffen, dieser Kunde löst das so, das ist eine bessere und günstigere Lösung. Diese Lösung kann dann beim neuen Kunden eingebracht werden.

Wie konkret sieht jetzt ein sogenannter »LineWalk« aus?

Salomon: Hier ist es wichtig, dass die beiden Vertragspartner, die sich dazu entscheiden einen »LineWalk« durchzuführen, eine offene Kommunikation miteinander führen. Wenn man sich zum Beispiel eine Fließfertigung anschaut, betrachten wir die einzelnen Stationen: Welche Teile werden dort verschraubt, welche Montagemöglichkeiten habe ich an dieser Position und gibt es die Möglichkeit, eine Unterbaugruppe zu verlagern? Dadurch schaffe ich Kapazitäten in der Montagelinie und kann unter Umständen deutlich Kosten einsparen.

Das ist also überall dort sinnvoll, wo industriell produziert wird?

Salomon: Es ist ein klarer Vorteil, dass man aufeinanderfolgende Montage- und Prozessschritte hat, die man sich anschauen kann. Ein wichtiger Punkt ist, dass wir auch einen Einkäufer dabeihaben möchten. Es kann unter Umständen nämlich passieren, dass durch unseren Vorschlag das Verbindungselement teurer wird. Der Vorteil ist dann, dass wir nicht nur das Verbindungselement selbst betrachten, sondern auch alle Teile, die damit verschraubt werden. Dadurch kann es sein, dass ein Gussteil aufgrund einer geringeren Einschraubtiefe kleiner wird, weil ich vielleicht ein ganz anderes Verbindungselement habe. Hier ist es dann wichtig, dass der Einkauf gegenüber seinem Vorgesetzten erklären kann, er hat zwar eine Kostenerhöhung einerseits, kann aber für ein B- oder A-Teil deutlich die Kosten reduzieren. Das macht im Prozessverlauf und der Kostenbewertung viel aus.

Führen Sie diese Dienstleistung auf Anfrage von Kunden durch?

Salomon: Sehr gerne. Wir bieten sie immer wieder an, wenn wir bei unseren Kunden sind. Wenn wir schon produktionsbegleitend sehen, dass Potenzial vorhanden ist, dann sprechen wir den Kunden an. Wenn der Kunde von sich aus Interesse hat, besteht die Möglichkeit, den Kontakt über den Vertrieb oder direkt über die Technik von Keller & Kalmbach aufzunehmen. Hierbei kann man über die Sinnhaftigkeit eines »LineWalks« reden und eine Feinplanung durchsprechen.

Günstiger, obwohl teurer?

Salomon: Die Ansatzpunkte für Optimierungen bei Sonder- und Zeichnungsteilen setzen im Normalfall relativ spät im Produktlebenszyklus an − oftmals zu spät. Denn damit sind viele Parameter und Prozesse schon fixiert, die bei einer gründlichen Analyse große Einsparpotenziale aufdecken würden.

»LineWalk« als Optimierungsmethode

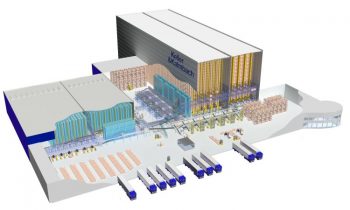

Genau hier setzt der sogenannte »LineWalk« an. Darunter versteht Keller & Kalmbach die Produktionsbegehung durch einen C-Teile-Experten bzw. einen Spezialisten rund um Sonder- und Zeichnungsteile mit Know-how bei Engineering und Anwendungstechnik. Dafür kommen verschiedene Fertigungsmodelle infrage, beispielsweise im Maschinenbau, in der Automobilindustrie oder auch in der Medizintechnik. Dabei werden Entwicklung und Fertigung des Produkts von Anfang bis Ende begutachtet, dokumentiert und systematisch analysiert, um Verbesserungspotenziale auf Ebene des Produkts, der Montageprozesse, der Schraubtechnik und der Oberflächen zu identifizieren sowie Lösungsideen abzuleiten, die den Unternehmen – neben direkten oder indirekten Einsparungen wie bei der Montage – einen wirtschaftlichen Vorsprung verschaffen können.

Beispiele für optimierte Fließpressteile (Bild: Keller & Kalmbach).