Zwei Funktionen, ein Konzept

Präzisionswerkzeuge allgemein

Ein neuer 5-Achs-Spanner von Kipp lässt sich sowohl für die Rohteil- als auch für die Niederzugspannung einsetzen. Über diese hohe Flexibilität hinaus bietet der Spanner eine sehr hohe Spannkraft und Steifigkeit, gute Wiederholgenauigkeit und große Einspannweiten.

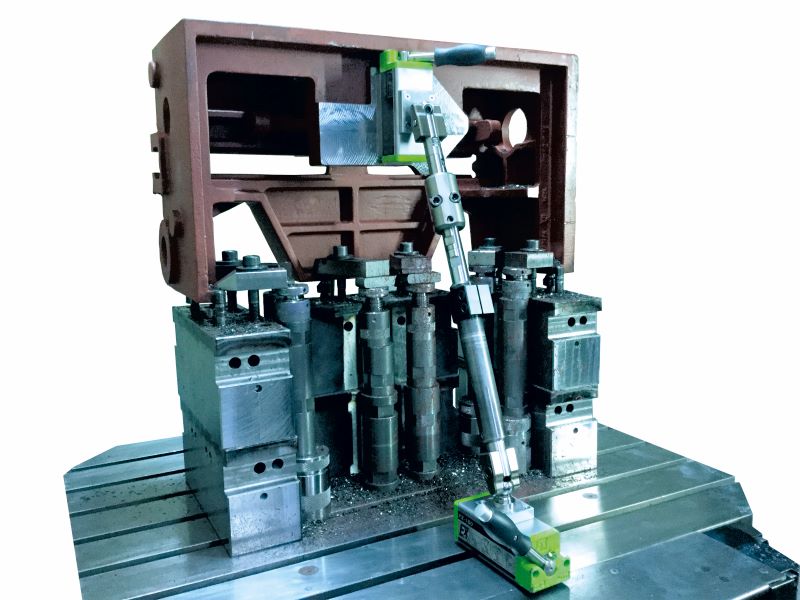

Der neue 5-Achs-Spanner eignet sich gleichermaßen für die Rohteilspannung und die Niederzugspannung (Bild: Kipp).

Mit »Kippflexx« wurde der bewährte »5-Achs-Spanner kompakt« von Kipp weiterentwickelt. Neu ist die bedienerfreundliche Schnellverstellung über eine Kurbel. Auch wurden zwei Funktionen in einem 5-Achs-Spanner vereint: Die Spannphysik mit der speziell entwickelten Niederzugfunktion sorgt für eine intelligente Kraftverteilung und das System kann zusätzlich wie ein Standard-Schraubstock eingesetzt werden. Eine Auflagehöhe von 180 Millimetern gewährleistet bestmögliche Zugänglichkeit für das Werkzeug auf einer 5-Achs-Fräsmaschine. Die Stabilität des 5-Achs-Spanners wurde durch eine Flachführung weiter verstärkt, was eine hohe Steifigkeit garantiert. Aufgrund dieser technischen Entwicklungen wird die außergewöhnlich hohe Spannkraft von 52 Kilonewton erreicht. Der 5-Achs-Spanner ist sehr bedienerfreundlich. Anwender arbeiten beim »Kippflexx« nur mit drei Adapterwellen auf einer Grundplatte, um alle Spannbereiche abzudecken. Wird ein größerer Spannbereich über eine weitere Grundplatte gewünscht, so ist dies mittels Verlängerungswellen möglich.

Rohteil- und Niederzugspannung

Für die Rohteilspannung werden Spannbacken mit Pins eingesetzt, die sich formschlüssig in das Material drücken. Somit ergibt sich eine Zeitersparnis, da kein Vorprägen notwendig ist. Das Vorgehen bei der Rohteilspannung gestaltet sich wie folgt: Zur formschlüssigen Verbindung der Spannbacke mit der Grundplatte wird ein Klemmstück geschlossen. Auf der anderen Seite bleibt das Klemmstück mit roter Markierung geöffnet. Die Spannbacke wird als bewegliches Element durch die Kurbel justiert und ist im Bereich von über 60 Millimetern flexibel. Anschließend wird die Spannkraft über das Drehmoment erzeugt. Für die alternative Aufspannmöglichkeit lässt sich der 5-Achs-Spanner durch ein einfaches Betätigen der Klemmstücke als Niederzugspanner verwenden. Die Niederzugfunktion eignet sich besonders für vorbearbeitete Werkstücke. Dabei ermöglicht der Spanner eine sehr hohe Wiederholgenauigkeit, denn dank seines symmetrischen Aufbaus zentriert sich das Werkstück immer mittig. Über das Schließen des ersten Klemmstücks wird eine formschlüssige Verbindung mit der Verzahnung auf der Grundplatte erreicht. Die Schnellverstellung erfolgt mit der Kurbel der zweiten Backe bis circa zwei Millimeter vor dem Werkstück. Über den grünen Druckknopf kann per Hand die Grundbacke vorzentriert werden. Anschließend wird auch dieses Klemmstück geschlossen. Gespannt wird anschließend mit einem Drehmomentschlüssel: Das Werkstück wird per Niederzug auf den Auflageflächen des Spanners fixiert, wobei der Hub bis zu vier Millimeter beträgt. Eine Skala und Wellensymbole auf der geschliffenen Grundplatte erlauben die schnelle Voreinstellung von Spannbacken und Adapterwelle. Die große Einspannweite von 28 bis 300 Millimeter lässt sich mit einer zweiten Platte noch verlängern. Nicht zuletzt erlaubt dieses System eine sehr gute Zugänglichkeit des Werkstücks von allen fünf Seiten. Dadurch lassen sich kurze Werkzeuge einsetzen, was die Kosten reduziert. Entsprechend der großen Flexibilität und den zahlreichen Vorteilen ist die mit dem neuen Spanner angesprochene Zielgruppe sehr vielfältig: Die Lösung ist prinzipiell für alle Unternehmen interessant, die 5-Achs- Fräsmaschinen einsetzen – ob im Werkzeug- und Formenbau, im Sondermaschinenbau oder in der Metallbearbeitung.

Mehr Flexibilität bei der Montage

»Kippflexx« lässt sich direkt auf Maschinentischen mit T-Nuten oder Gewindebohrungen platzieren, wobei eine präzise Mittenbohrung für eine zentrische Positionierung sorgt. Die Grundplatte ist mit Ausrichtnuten in Längs- und Querrichtung ausgerüstet. Anwender können den 5-Achs-Spanner aber auch auf beliebige Rasterelemente sowie direkt auf Nullpunkt-Spannsysteme montieren. Letzteres ist deshalb eine Besonderheit, weil sich bei regulären Schraubstöcken die Kraft auf die Nullpunkt-Spannmodule überträgt und diese somit auf Dauer beeinträchtigt werden können. Die intelligente Kraftverteilung gewährleistet jedoch, dass nur geringe Drehmomente auf den Maschinentisch übertragen werden. Voraussetzung dafür ist eine innovative Spannphysik, die bereits schon beim »5-Achs-Spanner kompakt« zum Einsatz kam. Dank der Trennung von Kraftfluss und Werkstückpositionierung lassen sich die Spannwerte verbessern. Die neue Technologie erhöht zudem die Steifigkeit für höhere Schnitt- und Vorschubkräfte.

Breites Sortiment an Spanntechnik

Das Heinrich Kipp Werk bietet im Bereich Spanntechnik über 3000 Komponenten an, wobei Standardprodukte zu 95 Prozent ab Lager verfügbar sind. Darüber hinaus werden auch projektbezogen maßgefertigte Spannsysteme entwickelt. Ein eigenes Projektteam konzipiert und realisiert in enger Abstimmung mit den Kunden Spannvorrichtungen für kleine und mittlere Losgrößen. Dabei steht die systematische Organisation des gesamten Vorrichtungsbereichs im Vordergrund. Die Spannsysteme tragen dazu bei, Rüst- und Nebenzeiten zu minimieren; auch die Zerspanbedingungen werden verbessert. Die Systeme sind modular konzipiert und untereinander kompatibel, was zur Rüstzeitoptimierung der Bearbeitungsmaschinen beiträgt. Grundlage ist oft die Nullpunkt-Spanntechnik. Alle anderen Komponenten sind über die einheitliche Spannbolzen-Schnittstelle klar definiert. So lassen sich sekundenschnelle Werkstückwechsel realisieren.

Praktisches Hilfsmittel Werkstückstabilisator

Ein Produkt von Kipp in der Spanntechnik ist der Werkstückstabilisator, welcher speziell für die industrielle Bearbeitung besonders dünnwandiger Werkstücke konzipiert wurde. Hier kommt es in der Fertigung häufig zu Vibrationen, die die Fertigungsprozesse erschweren. Da es für dieses Problem bisher keine wirksamen Lösungen gab, haben sich viele Betriebe mit Eigenkonstruktionen beholfen, für jedes Werkstück musste also ein neuer Aufbau konstruiert werden. Hier konnte mit dem Werkstückstabilisator eine Marktlücke geschlossen werden.

Der Werkstückstabilisator minimiert Vibrationen und sorgt für einen sicheren Halt der Werkstücke (Bild: Kipp).

Der Stabilisator sorgt für Halt und minimiert dadurch Vibrationen bei der Bearbeitung von empfindlichen, besonders dünnwandigen Werkstücken. Über die Spannkugel lassen sich sämtliche erwünschte Abstützwinkel frei im Raum abbilden. Der Werkstückstabilisator lässt sich stufenlos in der Länge verstellen, die Einheit kann gegen Zug und Druck sicher geklemmt werden. Das Produkt ist in zwei Verstelllängen von 255 bis 305 Millimeter sowie von 355 bis 505 Millimeter erhältlich und durch verschiedene Verlängerungswellen erweiterbar. Diese werden zwischen dem Stabilisator und dem Befestigungssatz mit einer Spannkugel montiert, wodurch der Verstellbereich erweitert wird. Mit der dazugehörigen Feinjustierung lassen sich die Abstände zwischen dem Werkstück und dem Abstütztisch exakt einstellen. Anhand dieser Funktion wird auch die Kraft eingeleitet. Dank unterschiedlicher Varianten der Befestigung an das Werkstück und den Maschinentisch bietet das System eine sehr hohe Flexibilität in der Anbindung. Der Werkstückstabilisator wird als flexibles Baukastensystem angeboten, das jedem ermöglicht, in kürzester Zeit das passende Hilfsmittel zusammenzustellen und zu errichten. Das Starter-Kit deckt bereits eine große Bandbreite möglicher Anwendungen ab. Durch die Minimierung von Vibrationen werden bei der Oberflächenbearbeitung von empfindlichen Werkstücken deutliche Verbesserungen erzielt. Auch der Zeitaufwand für die Bearbeitung der Teile wird reduziert. Zusätzlich weisen die zur Bearbeitung eingesetzten Werkzeuge einen geringeren Verschleiß auf.