Reinigung von Karosseriebauteilen

Teilereinigung

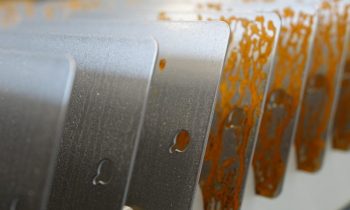

Drehtelleranlage mit speziellem Warenträger, der die Karosserieteile exakt auf die zu reinigenden Stellen positioniert (Bild: BvL).

In Elektroautos werden für Steifigkeit und Festigkeit der Karosserie neue Elemente aus Leichtbaumaterialien eingesetzt, um die Sicherheit der Fahrgäste und die Unversehrtheit der Batterie im Falle einer Kollision zu gewährleisten. Damit diese Elemente einwandfrei geklebt und geschweißt werden können, ist eine vorherige gründliche wässrige Reinigung notwendig. Die Bauteile müssen fett- und fleckenfrei sein, aber auch alle weiteren Hohlprofile, die aus Gründen der Gewichts- und Lärmreduktion verwendet werden, müssen innen und außen gründlich gereinigt werden.

Reinigungsanlage mit Sondernutzhöhe

Für die Reinigung besonders langer Karosserieteile wie Strangpressprofile eignet sich die BvL-Reinigungsanlage »Ocean 1600 RW 2-Tank« mit einer Sondernutzhöhe. Hierfür wurde ein spezieller Werkstückträger konstruiert und gefertigt, auf dem die bis zu 2200 mm langen Karosserieteile senkrecht fixiert und exakt auf die zu reinigenden Stellen positioniert werden. Mit einem Hubtisch wird der Werkstückträger vom Bodenniveau auf die Maschinenhöhe angehoben. Nach der Reinigung im Spritzverfahren wird mit VE-Wasser gespült, um Rückstände von Mineralien und Reinigern vor dem Lackieren zu reduzieren. Eine vertikale, die gesamte Nutzhöhe abdeckende Abblasdüse trocknet die Teile. Die Rotation des Drehtellers mit dem Werkstückträger an der Trocknungsdüse vorbei sorgt für eine gründliche Trocknung an allen Seiten. Die Oberflächenspannung für die Lackierfähigkeit von ≥38 mN/m wird erzielt. Die Lackhaftung ist laut Hersteller garantiert, solange die Anlagenparameter stabil bleiben.

Für Auswertung und Überwachung der Anlagenparameter wie Leitwert, Druck und Temperatur sind umfangreiche Sensoren im Einsatz. Die Messwerte werden auf einem integrierten Datenlogger gespeichert. Der Sensor »Libelle Oil Control Solo« misst z. B. die Teileoberfläche zur Absicherung der Lackierfähigkeit der Bauteile nach der Reinigung. Mit dem mobilen Gerät kann schnell entschieden werden, ob das Bauteil für den Folgeprozess geeignet ist.