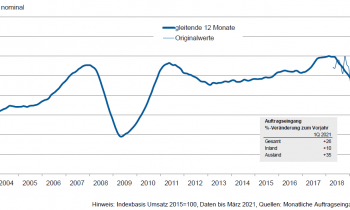

Bearbeitung gesamtheitlich konzipieren

Präzisionswerkzeuge allgemein

Erstmals konzipierten die Konstrukteure des Elektrohandwerkzeugherstellers Emerson eine zentrale Komponente aus einer hochfesten Stahllegierung. Das erforderliche Knowhow für die wirtschaftliche Fertigung der Bauteile erhielten die Produktionstechniker beim Werkzeughersteller Walter aus Tübingen.

Diesen und viele weitere Fachbeiträge lesen Sie in der 2020er-Ausgabe des Jahresmagazins »Maschinenbau + Metallbearbeitung«, das Sie über diesen Link bestellen können.

Für die Bearbeitung der Hauptzylinderbohrung wurde ein Sonderwerkzeug entwickelt. Dies war Teil des neuen Fertigungskonzepts für die Teile aus Edelstahl (Bild: Walter).

Die Emerson Professional Tools AG im schweizerischen Sissach wollte ihre elektrohydraulischen Handwerkzeuge zum Pressen von Rohrverbindungen an Kupfer-, Stahl- und Kunststoffrohren deutlich leichter, kompakter und handlicher machen. Daher gestalteten die Konstrukteure den Antriebszylinder, der den Arbeitskolben aufnimmt, erstmals aus einer hochfesten Stahllegierung. Der Arbeitskolben treibt mit dem von der elektrisch angetriebenen Pumpe erzeugten Druck und Volumenstrom die mechanischen Presswerkzeuge an.

Die bisherigen Zylinder bestanden aus Aluminiumlegierungen, was allerdings sehr große Wanddicken erfordert. Nur so können die Antriebszylinder den teilweise bis zu 800 bar erreichenden Drücken des Hydrauliköls in ihrem Inneren zuverlässig standhalten. Somit bedingt der Werkstoff Aluminium großvolumige Bauteile, die der Forderung nach möglichst kompakten Maschinen entgegenstehen. Für ein leichteres Bauteil können dank der neuen Konstruktion aus hochfestem Stahl deutlich dünnere Wandungen realisiert werden, die dennoch den hohen Betriebsdrücken der Hydraulik standhalten.

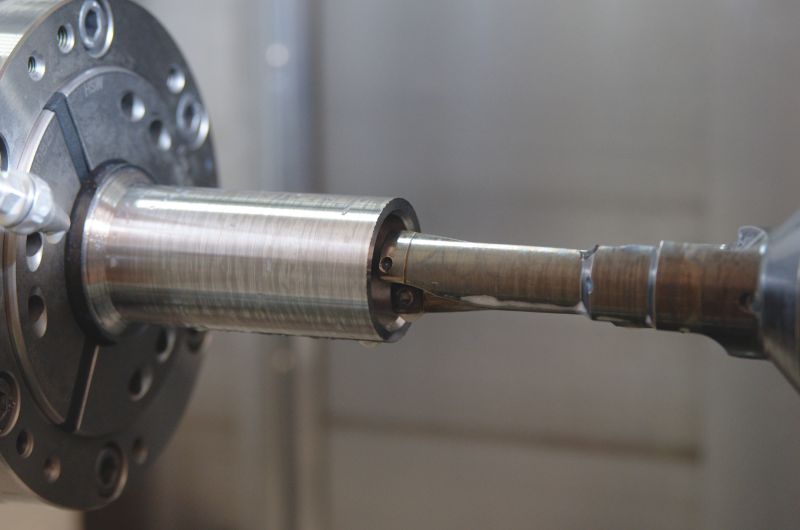

Komplex: Wegen der umfassenden Funktionsintegration sind die kompakten und leichten Antriebszylinder aus hochfestem Stahl umfassend rundum zu bearbeiten (Bild: Walter).

Der neue Antriebszylinder beansprucht gegenüber dem Aluminiumbauteil nur etwa 60 Prozent des Bauraums, ist aber vergleichbar leicht. Die Antriebszylinder werden aus Stangenabschnitten gefertigt. Neben dem Bearbeiten der Außenkontur durch Drehen und Fräsen sind eine Vielzahl kleiner, auch sich kreuzender, Bohrungen ab drei Millimeter Durchmesser zu fertigen. Zudem sind Gewinde, Stufenbohrungen mit Fasen und Nuten sowie die zentrale Bohrung für den Arbeitskolben mit 40 Millimetern Durchmesser einzubringen.

Hohe Produktivität gefordert

Um die Antriebszylinder kostengünstig und wirtschaftlich herzustellen, gab es seitens Emerson eindeutige Vorgaben an die Bearbeitungszeit. »Die Zylinder sollten in einem zügigen Gesamtablauf innerhalb etwa 20 Minuten fertiggestellt sein. Zudem sollte das weitgehend automatisiert gelingen. Nur so waren die Voraussetzungen erfüllt, diese zentrale Komponente für unsere Elektrohandwerkzeuge an unserem Stammstandort in der Schweiz wettbewerbsfähig zu fertigen«, erläutert Fertigungstechniker Willi Mohler.

Damit der Hersteller Emerson seine aktuellen Ausführungen elektrohydraulischer Rohrpresswerkzeuge zügig auf den Markt bringen und so einen wirtschaftlichen sowie technischen Vorteil gegenüber seinen Wettbewerbern geltend machen kann, wollte man die Serienproduktion der Einzelteile und der Gesamtgeräte bereits innerhalb weniger Monate nach dem Fertigstellen der Funktionsprototypen verwirklichen. Allerdings hatten die Fertigungstechniker in Sissach bis vor einigen Monaten noch keinerlei Erfahrungen und kein Knowhow hinsichtlich der spanenden Bearbeitung hochfester Stahllegierungen. Auch mangelte es an ausreichender Qualifikation, dafür eine automatisierte Komplettfertigung auf einem Drehzentrum zu konzipieren, zu programmieren und zu betreiben. Wie Erik Liebscher, Ingenieur für Forschung und Entwicklung bei Emerson, sagt, wandte man sich in dieser Situation an mehrere Werkzeug- und Maschinenhersteller: »Wir forderten innerhalb kürzester Zeit ein Gesamtkonzept für die Fertigung der Antriebszylinder. Es sollte die Bearbeitungsabläufe, die Strategien für die Einzeloperationen, die CAM-Programmierung sowie die benötigten Werkzeuge und Spannmittel enthalten.«

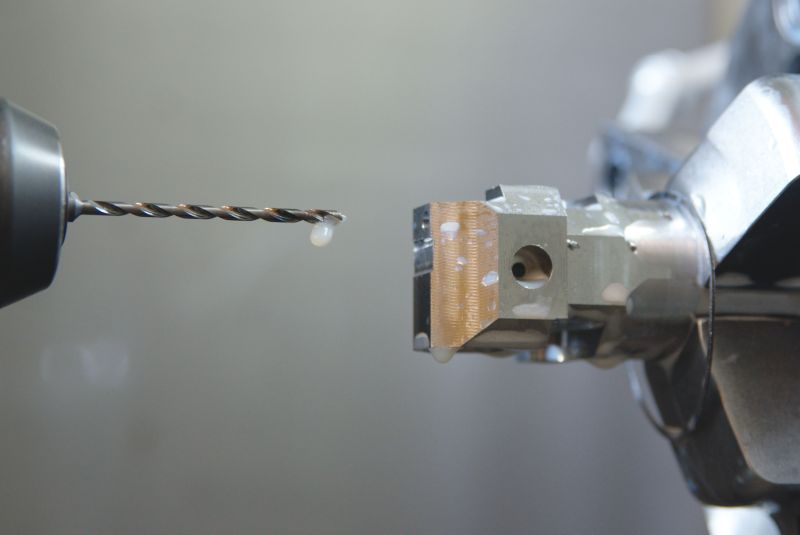

Zum Bohren tiefer und schlanker Bohrungen stehen im Standardwerkzeugportfolio spiralisierte VHM-Tieflochbohrer zur Verfügung (Bild: Walter).

Bearbeitungskonzept nach Maß

Diesen Forderungen genügte allein das Leistungsspektrum des Werkzeugherstellers Walter. Dazu berichtet André Winiger, technischer Berater und Verkaufsmitarbeiter bei der Walter (Schweiz) AG in Solothurn: »Unsere Zerspanungs- und Werkzeugexperten in Tübingen hatten rasch ein realistisches Konzept für die Komplettbearbeitung erstellt. Vorteilhaft war, dass sie es direkt auf ihren Maschinen im Technologie- und Kundenzentrum in Tübingen testen und vorführen konnten.« So überzeugten sich die Fertigungstechniker von Emerson, dass die erarbeitete Fertigungslösung ihren Forderungen entsprach.

Gefertigt werden die Antriebszylinder aus Stangenabschnitten auf einer Multitasking-Maschine Nakamura NTRX-300, die mit Haupt- und Gegenspindel, Fräseinheit mit Y-Achse und Werkzeugmagazin ausgestattet ist. Zum Komplettbearbeiten von Vorder- und Rückseite der Antriebszylinder sind insgesamt knapp 50 unterschiedliche Dreh-, Bohr-, Gewindebohr- und Fräswerkzeuge erforderlich – davon etwa 70 Prozent Sonderwerkzeuge. Erik Liebscher fügt hinzu: »Für uns war ein ausschlaggebendes Argument zugunsten des Werkzeugherstellers, dass wir von den Spezialisten in Tübingen neben den Standard- auch die Sonderwerkzeuge innerhalb kürzester Zeit bekommen haben.«

Benötigt wurden Bohrer, Gewindebohrer, Schaft- und Gewindefräser sowie Aufbohr- und Reibwerkzeuge mit 3 bis 40 Millimeter Durchmesser, zudem Drehwerkzeuge unterschiedlicher Geometrien zum Bearbeiten der Außenkonturen. Die Werkzeugexperten in Tübingen haben die Sonderwerkzeuge so konstruiert und verwirklicht, dass die Bearbeitungsprozesse zum einen die Forderungen an Bauteilgenauigkeit erfüllen, zum anderen auch die kurzen Bearbeitungszeiten eingehalten werden können, um das Bauteil in der vorgegebenen Gesamtzeit zu fertigen. Zudem waren die zur Verfügung stehenden Plätze im Magazin der Maschine zu berücksichtigen.

»Die Spezialisten bei Walter haben schon im ersten Ansatz unsere Forderungen erfüllt. Bereits bei den Tests in Tübingen haben sie den Gesamtablauf und die Einzelprozesse so optimiert, dass wir dem Ziel, innerhalb von zwanzig Minuten einen Antriebszylinder komplett zu fertigen, sehr nahe kamen«, berichtet Willi Mohler. Zudem lieferte der Werkzeughersteller mit dem Komplettpaket neben den Werkzeugen auch die CAM-Programmierung. So konnten die Fertigungstechniker in Sissach die Fertigung unverzüglich installieren und in Betrieb nehmen. André Winiger ergänzt: »Beim Beginn in Sissach haben wir mit Fachkräften aus der Schweiz wegen der geografischen Nähe die Techniker bei Emerson unterstützt. Wir haben dafür gesorgt, dass die benötigten Werkzeuge stets in ausreichender Anzahl zur Verfügung stehen. Zusätzlich haben wir Hinweise und Tipps gegeben, um die Gesamtbearbeitung auf die geforderte Zykluszeit von nur zwanzig Minuten kontinuierlich zu senken.«

Wie Erik Liebscher zusammenfasst, sind er und sein Team vollauf zufrieden mit den Leistungen von Walter. »Dank des weitreichenden Knowhows zu Fertigungskonzepten und Bearbeitungsprozessen haben uns die Spezialisten von Beginn an fundiert unterstützt und die besten Strategien aufgezeigt. Wir konnten davon umfassend profitieren. Nur mit dieser qualifizierten Unterstützung waren wir in der Lage, die Fertigung der Antriebszylinder aus Stahl innerhalb nur etwa acht Wochen von der Idee bis zum Anlauf der ersten Serie zu installieren«, ergänzt er.

Erfolgreich in Serie

Inzwischen werden wöchentlich etwa 300 Antriebszylinder weitgehend automatisiert auf der Multitasking-Maschine gefertigt. Dazu ist sie mit einer Roboterzelle mit Werkstückspeicher ausgestattet und kann somit in unbeaufsichtigten Schichten produzieren. Wie Liebscher erläutert, soll nach dem erfolgreichen Anlauf der Serienfertigung in eine weitere, vergleichbare Multitasking-Maschine investiert werden, die ausschließlich die Serienfertigung übernimmt. Dann stünde die bereits vorhandene Maschine wieder bereit, um weitere Prototypen zu fertigen, künftige Bearbeitungskonzepte zu testen und für die Serienfertigung zu optimieren. »Aufgrund unserer sehr guten Erfahrungen in der Zusammenarbeit werden wir sicher beim Bestimmen der Fertigungsstrategien und Werkzeuge für künftige Bauteile wieder auf die Kompetenz der Spezialisten bei Walter zugreifen«, führt Liebscher abschließend aus.