Für mehr Leistung und Prozesssicherheit

Spezielle Werkzeuge

In der Zerspanungsindustrie kommen verstärkt Maschinen und Bearbeitungszentren zum Einsatz, die weniger leistungsstark, dafür aber deutlich dynamischer sind. Auch die Aufmaße vieler Bauteile werden kleiner, deswegen sind für die Bearbeitung kleinere Schnitttiefen gefragt. Dieser Trend hat auch Auswirkungen auf die eingesetzten Fräswerkzeuge. Eine neue Eckfräserfamilie von Walter bietet hier mit kleinen Wendeschneidplatten eine Alternative zu Vollhartmetall-Werkzeugen.

Mit der neuen Fräsergeneration »Xtra·tec XT« hat sich Walter erstmals an eine weitergehende Überarbeitung der grundlegenden Geometrie von Eckfräsern mit rhombischen Wendeschneidplatten gewagt. Bild: Walter AG

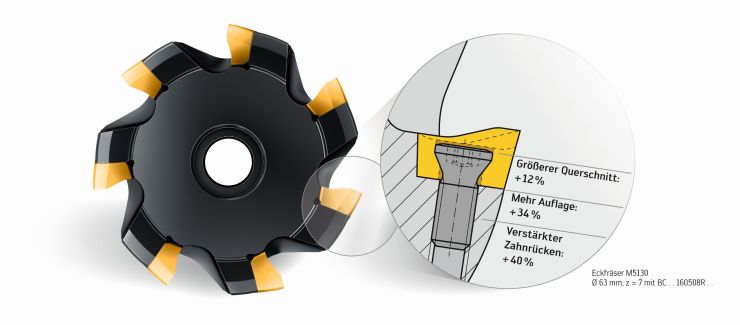

Die technische Lösung der bisherigen Eck- und Planfräser war schon weit ausgereift, sodass Anbieter sich meist auf die Optimierung einzelner Aspekte konzentriert haben. Die Walter AG hat sich mit der neuen Fräsergeneration »Xtra·tec XT« an eine weitergehende Überarbeitung der Geometerie von Eckfräsern mit rhombischen Wendeschneidplatten gewagt und damit gleichzeitig Leistung und Prozesssicherheit verbessert. Der Zerspanungsspezialist drehte die bisher branchenweit übliche Logik, die Schneidgeometrie der Wendeplatte zu optimieren, um. Anstatt den Freiwinkel immer größer und dadurch die Schneidkante immer schärfer zu machen, besteht die Grundidee der »Xtra·tec XT«-Geometrie darin, den Freiwinkel zu verkleinern und den Spanwinkel gleichzeitig zu erhöhen. In der finalen Version liegt der Freiwinkel nun bei 7 Grad, in der Vorgängerplatte sind es noch 15 Grad. Dadurch vergrößert sich die Auflagefläche der Wendeschneidplatte um 34 Prozent.

Am Fräskörper selbst ergibt sich durch den kleineren Freiwinkel die Möglichkeit, den Zahnrücken um 40 Prozent zu verstärken. Bild: Walter AG

Die Verringerung des Freiwinkels hat grundsätzliche Auswirkungen auf die komplette Geometrie des Fräsers, vor allem auf die Einbaulage der Wendeplatten. Die lässt sich jetzt radial negativer gestalten. Durch die gleichzeitig vorgenommene Erhöhung des Spanwinkels bleiben aber das positive Schnittverhalten und das breite Anwendungsspektrum von Eckfräsern mit rhombisch positiven Wendeschneidplatten erhalten. Aus der veränderten Einbaulage ergeben sich sowohl für die Stabilität und Prozesssicherheit als auch für die Produktivität der neuen Walter-Eckfräser »M5130« eine Reihe von Vorteilen.

Niedriges Bruchrisiko, höhere Prozesssicherheit

Schon die Vergrößerung der Auflagefläche der einzelnen Wendescheidplatten im Fräskörper bringt einen deutlichen Zugewinn an Bruchsicherheit. Die Kraft, die auf die Platte wirkt, kann sich auf mehr Fläche verteilen. Am Fräskörper selbst ergibt sich durch den kleineren Freiwinkel die Möglichkeit, den Zahnrücken um 40 Prozent zu verstärken. Im Vergleich zur bisherigen Lösung erhöht sich so auch die Stabilität des Fräskörpers. Die Verstärkung macht den Zahnrücken widerstandsfähiger gegen hohe Zerspankräfte.

ei Werkstücken mit kleineren Aufmaßen oder bei labilen Aufspannsituationen bringt der neue Eckfräser Effizienzsteigerungen gegenüber konventionellen Eckfräsern. Bild: Walter AG

Die verstärkten Zahnrücken boten den Entwicklern bei Walter die Möglichkeit, längere Schrauben für die Befestigung der Wendeschneidplatten einzusetzen. Sie sitzen so stabiler, was die Prozesssicherheit erhöht und das Handling verbessert. Außerdem lassen sich die Platten bei Fräsern mit kleinen Durchmessern nun sehr viel einfacher montieren. Die typischen Montagefehler, die zu erhöhtem Verschleiß oder gar Bearbeitungsfehlern führen können, sind so fast ausgeschlossen. An der Wendeschneidplatte selbst ergibt sich ein größerer Hartmetallquerschnitt rund um die Bohrung. Dadurch werden die Wendeschneidplatten unempfindlicher gegen die Kräfte, die beim Fräsen auf sie einwirken, und brechen seltener.

Mehr Effizienz prozesssicher realisieren

Die neue Konstruktion von Fräskörper, Plattensitz und Wendeschneidplatte, die sich hinter der Bezeichnung »Xtra·tec XT« verbirgt, verbessert aber nicht nur die Prozesssicherheit: Bei den bisher üblichen Eckfräsern mit 63 Millimeter Durchmesser und rhombisch positiver Wendeplatte liegt die maximal mögliche Zähnezahl bei sechs, beim »Xtra·tec XT«-Eckfräser »M5130« liegt sie bei sieben. Gerade bei Werkstücken mit kleineren Aufmaßen oder bei labilen Aufspannsituationen bringt der neue Eckfräser damit signifikante Effizienzsteigerungen gegenüber konventionellen Eckfräsern. So lässt sich beim Semi-Schlichten einer Turbinenlaufschaufel die Vorschubgeschwindigkeit mehr als verdreifachen: von 1399 auf 4775 Millimeter in der Minute, das entspricht einer Steigerung um 241 Prozent – und das bei sehr hoher Prozesssicherheit.

Die Planfräser »M5009« sind für eine maximale Schnitttiefe von 5 Millimeter verfügbar. Bild: Walter AG

Auch bei größeren Fräserdurchmessern bringt die neue »Xtra·tec XT«-Geometrie Effizienz- und Produktivitätsgewinne: Kunden, die bereits mit der neuen Fräsergeneration arbeiten, bestätigen, dass die hohe Prozesssicherheit Ausfall- und Standzeiten auf neue Minimalwerte reduziert. Sie heben nicht nur den sehr weichen Schnitt und den besonders ruhigen Lauf hervor, sondern auch die Steigerung ihrer Produktivität, die sich mit den neuen Fräsern und »Tiger·Tec«-Wendeschneidplatten von Walter erzeugen lässt. Die besonders hohe Oberflächenqualität wirkt sich direkt auf die Zahl der Arbeitsgänge beim Schlichten aus. Ein Plus bei der Herstellung der gewünschten Form am Bauteil ergibt sich außerdem aus der Form der Fräser: Der Anstellwinkel beträgt exakt 90 Grad, sodass Nacharbeiten auf ein Minimum reduziert werden können.

Fräser für fast jeden Anwendungsfall

Einsetzen lassen sich die neuen »Xtra·tec XT«-Fräser für fast alle Anwendungen im Bereich Fräsen: Plan- und Eckfräsen zum Schruppen und Schlichten, Nutfräsen, schräges Eintauchen sowie Taschen- und Bohrzirkularfräsen. Der Einsatzbereich umfasst alle gängigen Werkstoffgruppen wie Stahl, nicht-rostender Stahl, Gusseisen, Nicht-Eisen-Metalle und schwer zerspanbare Werkstoffe. Zum aktuellen Zeitpunkt stehen Eckfräser für eine maximale Schnitttiefe bis zu 5 Millimeter beziehungsweise 15 Millimeter zur Verfügung, Planfräser sind für eine maximale Schnitttiefe von 5 Millimetern verfügbar, weitere Ausführungen sind in Entwicklung. Bestückt werden die neuen Fräser mit Wendeschneidplatten aus dem »Tiger·Tec Silber«- und »Tiger·Tec Gold«-Sortiment, die sich durch ihre besonders hohe Verschleißfestigkeit auszeichnen.

Beim »Xtra·tec XT«-Eckfräser M5130 liegt die maximal mögliche Zähnezahl bei sieben. Bild: Walter AG

Eine Besonderheit der neuen »Xtra·tec Xtended Technology« ist ihr ökologischer Fußabdruck: Die neuen Fräser sind Teil des »Walter Green«-Programms, das nur Produkte umfasst, deren Produktion CO2-kompensiert wurde. Von der Beschaffung der Rohstoffe über die Entwicklung und Herstellung bis hin zur Verpackung und Logistik wird der komplette CO2-Ausstoß bilanziert und über Aufforstungsprojekte kompensiert. Ein weiterer Beitrag zu einer nachhaltigen Umweltbilanz der neuen Fräsergeneration liegt im geringeren Verbrauch an Material pro eingesetzter Wendeschneidplatte, da die neuen Platten kleiner als üblich sind. Auch das breite Anwendungsspektrum der Fräser trägt zu einem verantwortlichen Umgang mit wertvollen natürlichen Ressourcen bei.