Keine Maschine von der Stange

Fräsmaschinen allgemein

Ein Besuch im Werk von HMC Gears in Indiana war der Auftakt zu einem umfangreichen Projekt, bei dem eine besondere Lösung entstand: Mit einer neuen Wälzfräsmaschine beschreitet Liebherr neue Wege bei der Herstellung von Großverzahnungen für den US-amerikanischen Zahnrad-Spezialisten.

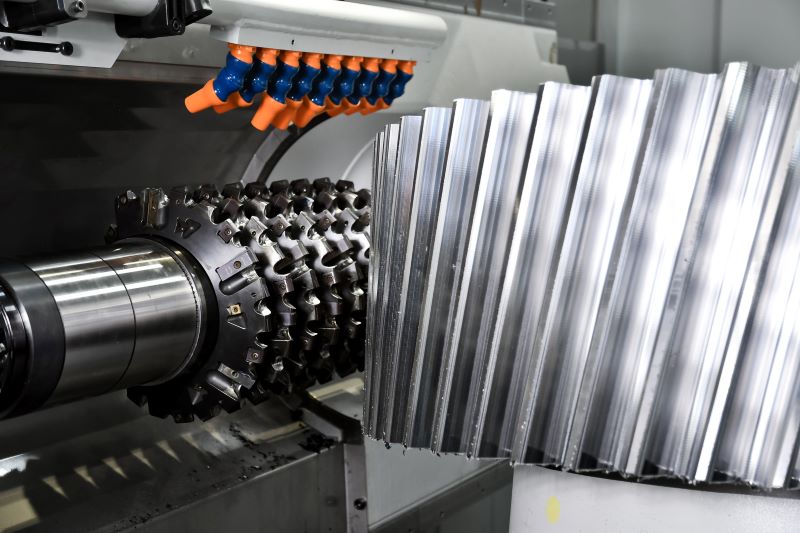

Dank einer neuen Wälzfräsmaschine konnte der Getriebe- und Zahnradhersteller HMC seine Produktivität deutlich steigern (Bild: Liebherr).

Südlich der Kleinstadt Princeton im US-Bundesstaat Indiana liegt umgeben von Feldern und weiten Ebenen das Werk von HMC Gears. Das Unternehmen ist seit 100 Jahren bekannt als Spezialist für Getriebe und Zahnräder für verschiedene Branchen und einer der wenigen Hersteller weltweit, die Zahnräder mit einem Durchmesser von bis zu acht Metern herstellen. Als Zulieferer für die Montanindustrie ist der Ersatzteilservice für Großgeräte im Berg- und Tagebau ein Schwerpunkt des Unternehmens. Dabei kommt es auf jeden Tag an: Stehen die riesigen Geräte still, beschert das Minenbetreibern einen Verlust, der schnell in die Hunderttausende gehen kann.

Aber auch ein geplanter Austausch von Teilen ist nicht immer ganz einfach: Die Maschinen und Anlagen laufen häufig über Jahrzehnte. Dementsprechend sind die Konstruktionszeichnungen schon alt oder nicht mehr vorhanden. Somit ist fast jedes Teil ein kritisches Teil: Hier geht es um Sonderanfertigungen und kleinste Losgrößen, das allerdings in oft riesigen Dimensionen und mit anspruchsvollen Geometrien. In den Minen und Förderanlagen sind häufig Zahnräder mit Pfeil- oder Doppelschrägverzahnungen im Einsatz. Diese besonders laufruhigen Zahnräder werden verwendet, wenn große Kräfte übertragen werden müssen. Die spezielle Anordnung der Verzahnung verhindert die Entstehung von Axialkräften, was den Lagerverschleiß minimiert. Pfeilverzahnungen sind allerdings aufwendig und teuer in der Herstellung. Bei HMC stand als Ersatz für mehrere Hobelmaschinen die Anschaffung einer effizienten Maschine mit moderner Technologie an, die sowohl einfache Stirnradverzahnungen als auch Schräg- bzw. Doppelschräg- oder Pfeilzahnungen herstellen kann – mit Durchmessern zwischen zweieinhalb und vier Metern.

Die riesigen Verzahnungen erfordern eine entsprechend große Maschine (Bild: Liebherr).

Die Entscheidung fiel für die Liebherr-Verzahntechnik GmbH. Auch, wenn der Maschinenbauer eine solche Maschine nicht abrufbereit im Portfolio hatte, war er bereit, für diese spezifischen Anforderungen einen Prototyp zu konstruieren und zu fertigen. Die Spezifikationen waren vertraut, aber sie wurden noch nie alle zusammen in einer Maschine dieser Größenordnung zusammengeführt – bis jetzt, denn auf der neuen Wälzfräsmaschine »LC 4000« können nun Zahnräder mit einem Durchmesser von bis zu viereinhalb Metern und einem Gewicht von bis zu 36 Tonnen bearbeitet werden.

Teamgeist und Erfolgswillen

Wie es dazu kam, dass HMC das komplexe Projekt gemeinsam mit Liebherr in Angriff nahm, erzählt CEO Robert J. Smith: »Wir waren auf der Suche nach einem Verzahnzentrum, auf dem wir alle Fertigungsschritte durchführen können, vom Vorfräsen bis zur Innenbearbeitung. Bei einem Besuch in unserem Werk überzeugte Liebherr uns durch profundes Know-how und ein Auge fürs Detail. Schließlich war das Unternehmen der einzige Anbieter, der überhaupt bereit war, diese Herausforderung anzunehmen.« Das war der Auftakt zu einer langen und konstruktiven Entwicklungsphase, in der die spezifischen Anforderungen konkretisiert wurden. »Wir waren dabei außerordentlich zufrieden mit dem Service, den schnellen Reaktionszeiten und der technischen Unterstützung durch Liebherr«, ergänzt Smith. Im Dezember 2015 fand nach intensiven Vorgesprächen ein Kickoff in Princeton statt, welches in einem Lastenheft mit mehr als 100 Punkten mündete. Vieles musste neu konstruiert werden, zum Beispiel ein über vier Meter langer Fingerfräskopf für Außenverzahnungen, ein zweiter Hauptständer und nicht zuletzt eine spezielle Bearbeitungseinheit zum Innenfingerfräsen. Der Projektverlauf war von großer Transparenz und Offenheit im Austausch geprägt. Der Maschinenbauer stellte sämtliche Zwischenergebnisse in Form von Zeichnungen, Fotos, Videos und Messergebnissen zur Verfügung. Auch Rückschläge wurden kommuniziert, denn beide Seiten wollten den Erfolg. Die Vorabnahme der Maschine erfolgte schließlich im Oktober 2017 in Kempten, und im Frühjahr 2018 wurde die Maschine verschifft sowie vor Ort durch ein Team aus Kemptener und US-Servicetechnikern in Betrieb genommen.

Das neue Verzahnzentrum

Die Maschine bietet hohe Flexibilität bei den Bauteilen: Sie besitzt einen neuartigen, direkt angetriebenen Fräskopf sowie einen zusätzlichen Fingerfräskopf für Außen- und Innenverzahnungen mit einem eigenen Hauptständer.

Blick in den Innenraum des neuen Verzahnzentrums »LC 4000« (Bild: Liebherr).

Damit ist die Bearbeitung durch Wälz-, Form- und 4-Achs-Fräsen auf einer Maschine möglich, was sich besonders für die Herstellung von Pfeil- und Doppelschrägverzahnungen anbietet. Die Technologie des Fingerfräsens wurde speziell auf die Anforderungen und Größenordnung dieser Applikation zugeschnitten. Der Fingerfräskopf weist eine sehr lange Y-Achse auf, um die thermischen Einflüsse auf das Bearbeitungsergebnis zu minimieren und damit die Bauteilqualität zu optimieren. Einen weiteren Vorteil bietet das gezielte Anfasen mit einem Kugelkopffräser. Die Prozessauslegungssoftware »Euklid Gearcam« beinhaltet die Datenverwaltung für Werkstücke und Werkzeuge beim 4-Achs-Fräsen und kann den Prozess simulieren. Sie berechnet die erforderlichen Fräsbahnen, die Zustellstrategien sowie die Werkzeugwechsel. Ein integrierter Werkzeugwechsler mit bis zu 60 Speicherplätzen ermöglicht den automatischen Wechsel der unterschiedlichen Fräswerkzeuge. Eine scannende Verzahnungsprüfung ist ebenfalls integriert.

Produktivität stark gesteigert

Entscheidend für HMC war die Effizienz der Maschine – sowohl bei der Herstellung von Pfeil- und Doppelschrägverzahnungen als auch von herkömmlichen Schrägverzahnungen. Auf der »LC 4000« kann eine Doppelschrägverzahnung mit vier Metern Durchmesser innerhalb von ein bis zwei Tagen gefertigt werden. Die Fertigungsdauer auf traditionellen Hobelmaschinen liegt eher bei ein bis zwei Wochen – eine Produktivitätssteigerung um das Drei- bis Fünffache also. Ebenso effizient kann eine klassische Schrägverzahnung auf der Maschine hergestellt werden: Hier werden für vier Meter Werkstückdurchmesser nur etwa vier Stunden Bearbeitungszeit benötigt. Ein Vorteil ist auch die Bearbeitung der Bohrung in einer Aufspannung. Dank des Aufsatzes für das Innenfräsen von Passfedernuten oder Steckverzahnungen muss das riesige und tonnenschwere Zahnrad nicht umgespannt werden – ein kaufentscheidendes Merkmal laut Angabe des Maschinenbauers. Für HMC haben sich also die Investition und die lange Planungszeit gelohnt: »Wir stellen seit 1921 Zahnräder her. Die Anschaffung der ›LC 4000‹ bedeutet für uns einen Quantensprung hinsichtlich Effizienz, Kosteneinsparungen und Lieferzeiten für große Getriebe und die Sicherheit, auch für künftige Anforderungen eine leistungsfähige Maschine zu haben«, beschreibt Smith den Mehrwert der Maschine.