Standzeiten verdoppelt

Präzisionswerkzeuge allgemein

Die Wilhelm Schauerte GmbH & Co. KG wurde bei der Suche nach einer innovativen Werkzeuglösung bei Iscar fündig. Seit der Drehteilespezialist die Wendeschneidplatten einsetzt, haben sich die Standzeiten bei der anspruchsvollen Bearbeitung eines Bauteils aus Chrom-Nickel-Stahl im Vergleich zur früheren Lösung verdoppelt, und die einst so schwierige Spanabfuhr läuft jetzt wie geschmiert.

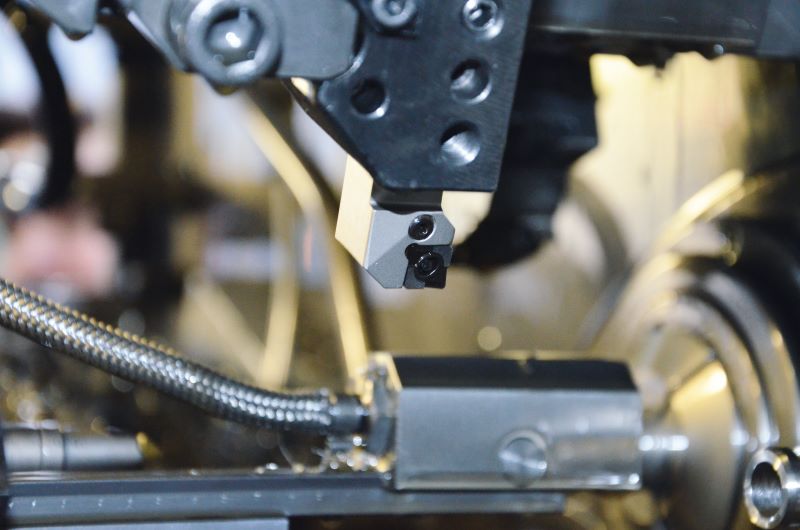

Durch den Einsatz der positiven-doppelseitigen Wendeschneidplatten haben sich die Standzeiten bei Schauerte im Vergleich zur früheren Lösung verdoppelt. (Bild: Iscar).

Gegründet im Jahr 1892 als Handwerksbetrieb, begann das Unternehmen mit Sitz in Lennestadt-Grevenbrück im Sauerland in den 1930er-Jahren mit der Serienherstellung von Präzisionsdrehteilen. Heute wird die Wilhelm Schauerte GmbH & Co. KG in der vierten Generation von Stefan W. Schauerte geführt. »Wir bemühen uns, stets auf dem Stand der Technik zu sein, und setzen auf qualifizierte Mitarbeiterinnen und Mitarbeiter. Der Fachkräfteanteil liegt bei über 80 Prozent«, beschreibt er. Mit einer Ausbildungsquote von zehn Prozent – vorwiegend im Beruf des Zerspanungsmechanikers – sorgt er dafür, dass der Nachwuchs aus den eigenen Reihen kommt. »Die Komplexität von Maschinen und Aufgabenstellungen nimmt zu. Es gehört zu unserer Unternehmenskultur, dass wir Fachkräfte ausbilden.« 175 Mitarbeitende fertigen auf rund 11.000 Quadratmetern Präzisionsdrehteile aus verschiedenen Werkstoffen. Sie verarbeiten unter anderem Stahl unterschiedlicher Güten und Sonderlegierungen. Die Kunden kommen aus den Reihen der Automobilzulieferer (40 Prozent), dem Maschinenbau und der Sanitärindustrie. »Wir sind breit aufgestellt und um eine Risikostreuung bemüht«, sagt Schauerte. In einem gut ausgestatteten Maschinenpark entstehen Losgrößen zwischen 500 Stück bis in den siebenstelligen Bereich. Zum Einsatz kommen 3D-Drucker, CNC-Ein- und Mehrspindel- sowie Rundtaktautomaten. Auch Nachbearbeitungsverfahren wie Schleifen finden im Betrieb statt. Schauerte erfüllt die Kundenanforderungen nach Qualität und Liefertreue. Qualifiziertes Personal stellt mit moderner Technik sicher, dass die unterschiedlichen Teilegeometrien und Losgrößen wirtschaftlich produziert werden.

Probleme mit dem Spanverhalten

Um den Maschinenpark stets auf dem aktuellen Stand der Technik zu halten, investiert Schauerte jährlich einen hohen Betrag in neue Fertigungseinrichtungen. Der kontinuierliche Verbesserungsprozess wird täglich gelebt. »Wir sind ständig auf der Suche nach neuen Lösungen und testen neue Werkzeuge. Damit wollen wir die Verfügbarkeit der Maschinen optimieren und die Stückkosten senken«, beschreibt Kai Milich, bei Schauerte zuständig für das technische Controlling und den Einkauf von Werkzeugen. Probleme tauchten beim Schruppen eines Bauteils aus Edelstahl 1.4301 auf einem Mehrspindler auf. »Die Späne waren zu lang und blieben liegen. Wir mussten die Maschine häufig anhalten, um sie zu säubern, damit es zu keinem Schaden kommt«, skizziert Milich. Außerdem war er mit der Standzeit unzufrieden: Das bislang eingesetzte Werkzeug verschliss bei der anspruchsvollen Bearbeitung zu schnell. Eine Lösung zeichnete sich ab, als Milich bei einer Iscar-Präsentation anwesend war. Dort wurde auch die »Logiq 4 Turn«- Reihe vorgestellt − mit Merkmalen, die nach seiner Einschätzung die Probleme aus der Welt schaffen können.

Die Herausforderungen kommen auf den Tisch und werden gemeinsam angegangen (v. l. n. r.): Marco Rötzel, Beratung und Verkauf, Rolf Behrendt, Regional Sales Manager (beide Iscar), Kai Milich, Technisches Controlling bei Schauerte, Geschäftsführer Stefan W. Schauerte, Jonas von Kahlden, Produktspezialist Drehen bei Iscar, und Dirk Baumhof, Anwendungstechnik und Beratung bei Iscar (Bild: Iscar).

Damit war das Iscar-Quartett, bestehend aus Dirk Baumhof, Anwendungstechnik und Beratung, Rolf Behrendt, Regional Sales Manager, Marco Rötzel, Beratung und Verkauf, sowie Jonas von Kahlden, Produktspezialist Drehen, mit im Boot. Die Experten führten kurze Zeit später erste Tests vor Ort durch – mit beeindruckenden Ergebnissen. Bei der Bearbeitung von Edelstahl auf einem Achtspindler mit einer Schnitttiefe von 2,5 Millimetern konnte die Standmenge von bislang 1000 auf 2000 Stück gesteigert werden. Darüber hinaus war die Spanabfuhr wesentlich besser − für Kai Milich eine klare Kaufempfehlung.

Positive Geometrie reduziert die Schnittkraft

Die Wendeschneidplatten der Reihe »Logiq 4 Turn« sind positive doppelseitige Wendeschneidplatten mit vier nutzbaren Schneidkanten, zwei mehr als herkömmliche CCMT-Wendeschneidplatten.

Mit den Wendeschneidplatten der »Logiq 4 Turn«-Reihe entstehen die Bauteile aus Edelstahl zuverlässig in gleichbleibend hoher Qualität (Bild: Iscar).

»Diese Ausführung mit positiver 80-Grad-Geometrie ermöglicht deutliche Schnittkraftreduzierungen. Die effiziente, zielgerichtete Kühlmittelzufuhr sorgt für längere Standzeiten, besseren Spanfluss und eine höhere Produktivität«, beschreibt Jonas von Kahlden. Der Plattensitz ist schwalbenschwanzförmig konstruiert. Dies führt zu einer sehr hohen Bearbeitungsstabilität. Schauerte setzt die Variante »CXMG-M3M« mit einer Schnittbreite von zwei Millimetern ein. Sie erlaubt Schnitttiefen zwischen 0,8 und drei Millimetern sowie Vorschübe zwischen 0,15 und 0,5 Millimetern pro Umdrehung. Seit der Drehspezialist die Wendeschneidplatten im Einsatz hat, sind die Prozesse deutlich besser geworden. »Die Standzeiten haben sich verdoppelt. Früher war das Werkzeug vor Verschleiß 102 Minuten im Einsatz, heute sind es 204 Minuten«, sagt Milich. »2000 Bauteile pro Schicht lassen sich problemlos bearbeiten. Wir müssen heute die Maschinentür wesentlich seltener öffnen, um die Platte zu wechseln.« Schauerte hat mit dem Einsatz der »Logiq 4 Turn«-Wendeplatten die Werkzeug- und Stückkosten deutlich reduziert. Sehr zufrieden zeigt er sich auch mit dem Spanverhalten.

Bei der Bearbeitung entstehen Späne, die sich problemlos abführen lassen und so für unterbrechungsfreie Prozesse sorgen (Bild: Iscar).

»Die Späne werden so gebrochen, dass sie sich ohne Schwierigkeiten abtransportieren lassen. Das ist einer der Hauptvorteile des Iscar-Werkzeugs«, sagt Milich. Darüber hinaus freut er sich über eine hohe Prozesssicherheit. Die sei wichtig, weil die Maßtoleranzen am Produkt sehr gering sind und der Werkstoff teuer sowie je nach Charge anspruchsvoll zu bearbeiten ist. Großes Lob gibt es auch für die Zusammenarbeit mit den Iscar-Mitarbeitern. Die Kooperation besteht seit knapp 20 Jahren und basiert auf Vertrauen und Offenheit. Ein Mann der ersten Stunde ist Dirk Baumhof. Zu ihm besteht eine besondere Bindung. »Er geht bei uns ein und aus. Wenn wir rufen, ist er stets mit gutem Rat zur Stelle«, würdigt Stefan W. Schauerte und betont gleichzeitig, wie wichtig ihm ein gutes Verhältnis zu den Zulieferern ist. Auch Regional Sales Manager Rolf Behrendt schätzt die offene Kommunikation zwischen den Partnern. »Wenn es etwas Neues gibt, wird es umgehend weitergetragen.« Schauerte setzt die Wendeschneidplatten mittlerweile bei vier Bauteilen ein und sieht weitere Potenziale. Kai Milich: »Wir versuchen, auch in anderen Anwendungen positive Ergebnisse zu erzielen.«