Intelligente Sensoren ermöglichen smarte Werkzeugmaschinen

Sensoren für bestimmte Anwendungen

Die smarte Fabrik wird auch in der Werkzeugmaschinenindustrie zur Realität. Maßgebliche technologische Wegbereiter der Entwicklung sind intelligente Sensoren von Sick, die Daten nicht nur sammeln, sondern auch interpretieren und kommunizieren können. Die Möglichkeit zur dezentralen Ausführung von Automatisierungsfunktionen (Smart Tasks) bietet darüber hinaus Potenzial zur Steigerung von Flexibilität, Transparenz, Effizienz, Qualität sowie Verfügbarkeit.

Kühlmittel- und schneidölbeständige, induktiven Näherungsschalter werden im Werkstückhandling eingesetzt. Bild: Sick

Die Spannwegüberwachung von Mehrbackenspannfuttern, die Werkzeugpositionskontrolle in mehrstufigen Stanzwerken, die Prüfung der korrekten Aufnahme von Werkstücken in definierte Bearbeitungspositionen oder die Überwachung von Bohrerlängen sind nur einige Beispiele, in denen intelligente Sensoren mit Smart-Task-Funktionalität aus dem »Smart Sensor Solutions«-Portfolio von Sick unterschiedliche Prüf- und Automatisierungsfunktionen im Sensor ausführen können. Basis hierfür sind in die Sensoren integrierte Logikfunktionen zur Signalverarbeitung, die es erlauben, definierte Aufgaben autonom und dezentral auszuführen, wodurch Automatisierungssysteme und -netzwerke von Werkzeugmaschinen wirkungsvoll entlastet werden können. Wo es früher um das bloße Sammeln von Daten und um einfache Entscheidungen ging, ermöglicht Sensorintelligenz heute auch eine Aufbereitung, Weiterverarbeitung und Interpretation von Daten. Sensoren »fühlen« also nicht mehr nur, sondern fangen im Rahmen der Digitalisierung auch an zu »denken« und verwandeln so Daten in wertvolle Informationen, ergänzt um die Möglichkeit, diese Informationen zu kommunizieren, also sie mit der Steuerung oder einer Cloud-basierten Anwendung beispielsweise zur vorausschauenden Wartung austauschen zu können.

Bereits die Intelligenz und Kommunikationsfähigkeit von Sensoren haben entscheidende Auswirkungen auf die Inbetriebnahme und den Betrieb von Maschinen. So können schon bei der Integration und Erstinbetriebnahme der Sensoren verschiedene Parametereinstellungen visualisiert, getestet und optimiert werden. Darüber hinaus ist es möglich, verschiedene Parameter-Sets auftrags- oder formatspezifisch im Automatisierungssystem zu hinterlegen und im laufenden Betrieb ohne Zeitverlust in den Sensor zu laden. Vor allem Maschinen und Anlagen, an denen ein häufiger Wechsel von Produktvarianten stattfindet, profitieren von dieser Funktionalität, die ein schnelles und prozesssicheres Umrüsten ermöglicht. Die flexible und simultane Einstellung beliebig vieler Sensoren direkt aus der Steuerung durch den Download von Parametern wie Tastweite, Hysterese oder Schaltschwelle spart Zeit, vermeidet Fehler und ist jederzeit dokumentierbar.

Während des laufenden Betriebs von Werkzeugmaschinen überwachen sich die smarten Sensoren selbst, aber auch den Prozess, und zeigen eigenständig eine vorliegende oder zu erwartende Funktionsbeeinträchtigung an. Dies macht sie zu wichtigen Informanten für Analyse-Tools zur aktuellen Zustandsüberwachung (Condition Monitoring) wie auch zur vorausschauenden Wartung (Predictive Maintenance). So lassen sich Serviceintervalle optimieren, indem beispielsweise ein ohnehin geplanter Stillstand der Maschine für die Reinigung oder Wartung eines Sensors genutzt wird.

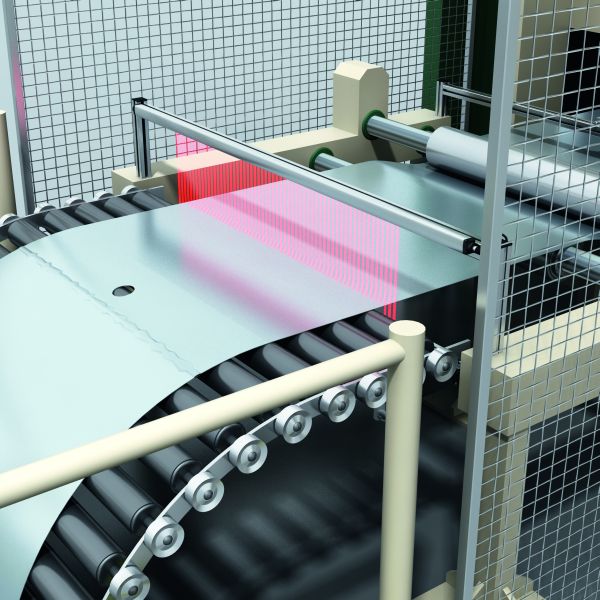

Sensoren mit integrierter Logikfunktionen zur Signalverarbeitung entlasten Automatisierungssysteme und -netzwerke von Werkzeugmaschinen. Bild: Sick

Mehrwerte für Werkzeugmaschinen

Die Sensoren werden smart durch die bereits erwähnten, umfassenden Möglichkeiten zur Eigen- und Prozessdiagnose sowie in besonderem Maße durch direkt in die Sensoren integrierte Logikfunktionen zur Signalverarbeitung. Die Vorteile für die digitale Fertigung bilden sich dabei je nach Anforderung und Aufgabenstellung in bis zu vier Dimensionen ab.

Das Enhanced-Sensing-Merkmal stellt bei Bedarf eine besondere Detektionsleistung zur Verfügung. So bieten die kühlmittel- und schneidölbeständigen, induktiven Näherungsschalter »IMB«, wie sie in CNC-Bearbeitungszentren, Werkzeugwechslern und im Werkstückhandling eingesetzt werden, erhöhte Schaltabstände für eine bestmögliche Maschinenintegration. Lichtschranken wie die Produktfamilie »W16« erreichen durch ihre »Twineye«-Technologie höchstmögliche Funktionssicherheit, denn die Detektion erfolgt mithilfe zweier logisch verknüpfter Empfangselemente im Sensor. Nur wenn beide zur gleichen Bewertung kommen, wechselt der Sensor den Schaltzustand. Fehlschaltungen, beispielsweise durch hochglänzende Metalloberflächen, welche das Licht in unterschiedliche Richtungen spiegeln, werden so vermieden. Bei der Überwachung von Kühl- und Schmiermitteln misst der Füllstandssensor »CFP Cubic« nicht nur die Füllhöhen Wasser- oder Öl-basierter Medien, sondern stellt zudem Temperaturinformationen zur Verfügung.

IO-Link beschleunigt die Inbetriebnahme und spart den Einsatz von Analogkarten im Automatisierungssystem. Bild: Sick

Die effiziente Kommunikation als zweite Dimension smarter Sensoren zeigt sich bei der analogen Signalübertragung. Sie basiert auf dem bidirektionalen Kommunikationsstandard IO-Link und erfolgt über Standard-M12-Kabel parallel zur üblichen I/O-Kommunikation in der Werkzeugmaschine. Bei der analogen Positionskontrolle, beispielsweise der Spannwegüberwachung von Mehrbackenspannfuttern mit magnetischen Zylindersensoren der Produktfamilie »MPS« oder der Werkzeugpositionskontrolle mit den induktiven Näherungssensoren »IMC«, spart die Datenübertragung über IO-Link den Einsatz entsprechender Analogkarten im Automatisierungssystem. Darüber hinaus kann die effiziente Kommunikation einen Inbetriebnahmeprozess wesentlich beschleunigen – beispielweise dann, wenn mehrere Sensoren zur Positionskontrolle eines Werkzeugs eingesetzt werden. Die Einstellung kann jetzt über IO-Link simultan erfolgen und nicht mehr sukzessive, einzeln und zeitraubend an jedem Sensor.

Die Diagnosefunktionalität dient der Selbstüberwachung. Darüber hinaus kontrolliert der Sensor eigenständig die Qualität und Robustheit seiner Signale. Schließlich eröffnen Diagnosefunktionen im Umfeld der digitalen Fertigung die Möglichkeit, durch die Zustandsüberwachung die Verfügbarkeit von Werkzeugmaschinen und die Qualität von Bearbeitungsprozessen zu verbessern. Sensoren wie der »CFP Cubic« oder auch rotative Motorfeedback-Systeme in Achsantrieben, die neben der Messgröße, für die sie primär entwickelt wurden, weitere Mess- oder Prozessgrößen erfassen können, stellen die Zusatzfunktion ohne Zusatzkosten bereit. Auch Sensoren wie der induktive Näherungssensor »IQC« mit seinen bis zu vier einzelnen Schaltpunkten oder Schaltfenstern können zu Diagnosezwecken eingesetzt werden. Sie sind in der Lage, Abstände zu messen, als i. O. oder n. i. O. zu interpretieren und so bei der Inline-Qualitätskontrolle Toleranzfehler zu erkennen, beispielsweise in formenden Prozessen.

Eine der typischen Funktionalitäten dezentraler Rechenkapazität smarter Sensoren ist die Hochgeschwindigkeitszählung. So ist es mit induktiven und optoelektronischen Sensoren möglich, Drehzahlen zu erfassen und zu kontrollieren oder Drehrichtungen zu erkennen. Die Signalauswertung findet in den Sensoren statt, zentrale Zählermodule sind nicht erforderlich. Weitere Funktionen wie exakte Werkstückpositionierung, Überwachung von Breite, Bahnkantenposition und Oberflächenaussparungen beim Auf- und Abwickeln von Stahl- und Aluminiumcoils, die Kontrolle der Werkstückspannung oder die Überwachung von Bohrerlängen und Werkzeugdimensionen können Smart-Task-fähige Sensoren eigenständig ausführen und sich hierzu auch direkt vernetzen, um Teilapplikationen ohne umfangreiche SPS-Kommunikation autark, schnell, effizient und kostengünstig zu lösen. Damit schaffen sie in der Umsetzung von Industrie 4.0 die Möglichkeit zur Kommunikation und Steuerung von cyberphysischen Produktionssystemen (CPPS) untereinander, die beispielsweise als intelligente Betriebsmittel eine dezentralisierte, reaktions- und anpassungsfähige Produktionssteuerung ermöglichen.

Intelligente Sensoren eröffnen disruptive Perspektiven

Das Nutzenpotenzial von smarten Sensoren ist zum einen inkrementeller Natur, ausgerichtet auf einen schrittweisen Effizienzgewinn für bestehende Aufgabenstellungen wie Parameterdownload für schnelles Umrüsten und einfacher Gerätetausch, Auftragsverwaltung und Condition Monitoring. Spätestens mit den Smart Tasks hat der Innovationsgrad der »Smart Sensor Solutions« auch eine radikale Komponente. Mit ihrer dezentralen Intelligenz sind sie in der Lage, neue, höherwertigere Detektionsinformationen zu generieren, sich zu vernetzen und definierte Smart Tasks autark auszuführen. All dies macht die »Smart Sensor Solutions« von Sick zu einer zukunftsrelevanten Technologie mit dem Potenzial disruptiver Perspektiven für die weiter fortschreitende Digitalisierung der Fertigung.