»Walter FMT«: neue Marke mit doppeltem Know-how

Spezielle Werkzeuge

Seit einigen Jahren baut der Tübinger Zerspanungswerkzeugspezialist Walter sein Lösungsangebot für die Bearbeitung von Leichtbauwerkstoffen wie Aluminiumlegierungen aus.

Die neue Werkzeugmarke »Walter FMT« verspricht Kunden ein hohes Maß an Beratungs- und Lösungskompetenz (Bild: Walter).

PKD-Werkzeuge und -Wendeschneidplatten bilden ein wichtiges Segment im Portfolio von Walter. Mit der Übernahme des portugiesischen PKD-Spezialisten Frezite im Jahr 2022 hat das Unternehmen einen großen Schritt in der Umsetzung seiner strategischen Ziele getan, Lösungen für die Aluminiumbearbeitung und Sonderwerkzeuge anzubieten. Seitdem haben sich die PKD-Teams beider Hersteller zu einer gemeinsamen Geschäftseinheit zusammengeschlossen, um Kunden einen einfachen Zugang zu einer breiteren Palette von PKD-Sonderwerkzeugen zu ermöglichen.

Der Zusammenschluss hat zur Schaffung einer neuen Kompetenzmarke geführt: »Walter FMT«. Die Marke steht für ein hohes Maß an Beratung und Lösungskompetenz im gesamten Leichtbauprozess weltweit. Geführt wird die neue Marke von Pedro Pacheco, dem ehemaligen Geschäftsführer von Frezite Metal Tooling (FMT).

Schnelle Sonderlösungen für die Massenfertigung

Die ersten Schneid- und Zerspanungswerkzeuge, bei denen der in den 1950er-Jahren entwickelte Polykristalline Diamant (PKD, englisch PCD) als Schneidstoff zum Einsatz kam, wurden in der Holzbearbeitung und für die Bearbeitung von Verbund- und Kunststoffen eingesetzt. Hier liegt auch der Ursprung des Schneid- und Zerspanungsspezialisten Frezite. Das portugiesische Unternehmen entwickelte sich seit seiner Gründung im Jahr 1978 rasch zu einem weltweit anerkannten Hersteller von PKD-Werkzeugen. Die neue Kompetenzmarke bringt dieses Know-how und das stark spezialisierte Portfolio nun in neue Märkte.

Frezite ist dabei für das Tübinger PKD-Team eine Benchmark, insbesondere in Bezug auf die Produktionsprozesse und das Verständnis für die Bedürfnisse der Kunden. Aus der Kombination der deutschen Engineering-Kompetenz mit der portugiesischen Sonderwerkzeugexpertise kann Anwendern, die hohe Stückzahlen zerspanen, genauso wie Anwendern, die mit besonders komplexen Bauteilgeometrien konfrontiert sind, ein genau passendes Angebot gemacht werden.

Durch die Übernahme entsteht ein Portfolio an hochwertigen PKD-Werkzeugen für die Metallbearbeitung sowie Spann- und Vorrichtungslösungen. Ein weiterer wichtiger Vorteil sind die Kundenbeziehungen, die das portugiesische Unternehmen im Laufe der Jahre aufgebaut hat. Es hat sich in der Luft- und Raumfahrt- sowie in der Automobilindustrie etabliert und liefert weltweit Werkzeuge für die Großserienfertigung an namhafte Hersteller.

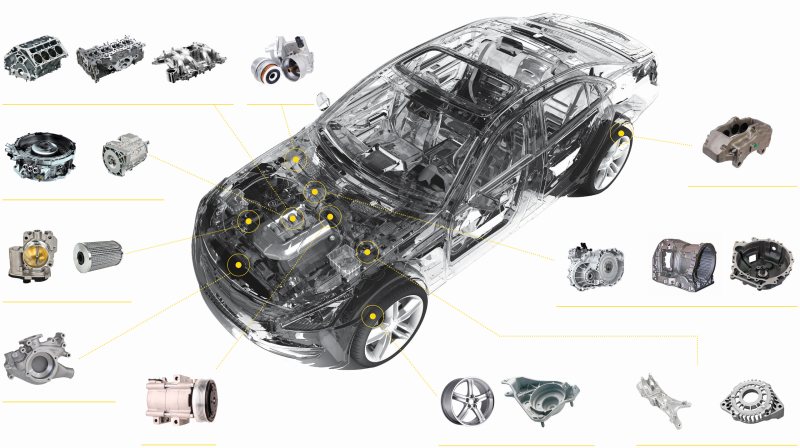

»Walter FMT« liefert Werkzeuge für eine breite Palette von Anwendungen in der Automobilindustrie und anderen Branchen (Bild: Walter).

Die Kunden profitieren hauptsächlich von einem agilen und schnellen Entwicklungsprozess für Sonderwerkzeuge: Von der ersten Anforderungsbeschreibung bis zur Auslieferung und Montage der Werkzeuge auf der Maschine dauert es im Durchschnitt nur sechs Wochen. Ein Schwerpunkt liegt dabei auf der Bearbeitung von Aluminiumlegierungen: Hier profitiert die neue Werkzeugmarke vom dynamischen Trend zur Gewichtsreduzierung, um die Energieeffizienz von Flugzeugen und Fahrzeugen zu verbessern.

Umfangreiches Know-how für optimierte Lösungen

Ein anschauliches Beispiel für den Mehrwert, der sich aus der Bündelung des Know-hows bei der Gründung von »Walter FMT« ergibt, sind Reibahlen zum Schruppen und Schlichten von Bohrungen in Aluminium für die Automobilbranche. In beiden Fällen konnte durch das gebündelte Know-how schnell eine deutliche Verbesserung der Leistungsfähigkeit der Werkzeuge im Realbetrieb erreicht werden.

Das Team von »Walter FMT« bietet seinen Kunden einen agilen und schnellen Entwicklungsprozess für Spezialwerkzeuge (Bild: Walter).

Auf die Frage nach einem Lösungsvorschlag für das Schruppen von Getriebegehäusen für Hybridgetriebe oder Statorbohrungen entschieden sich die Werkzeugexperten im ersten Konzeptvorschlag für eine Reibahle mit aufgelöteten Schneiden. Testläufe zeigten jedoch, dass dieser erste Ansatz nicht die geforderte Oberflächenqualität erbrachte: Die spezielle Bauteilgeometrie und Schwankungen in der Gussqualität führten zu einer schwierigen Spanführung und -abfuhr, was wiederum die Oberflächenqualität der bearbeiteten Teile erheblich beeinträchtigte. Um Verbesserungen zu erzielen, entschied man sich für den Einsatz einer rhombisch tangentialen Walter-Wendeschneidplatte, konkret für die »P4460-2R08-G88 WNN15« mit vier Schneidkanten.

Das Ergebnis: Mit dem Wendeschneidplattenkonzept konnten Zerspanung und Oberflächenqualität deutlich verbessert werden. Die Stückzahlen der mit einer Schneide gefertigten Bauteile lagen jedoch weiterhin nicht im gewünschten Bereich. Aufgrund der eigenen langjährigen Erfahrung entschied sich das Team, die Wendeschneidplatten mit gelöteten PKD-Schneiden zu modifizieren. Dadurch konnte die Standzeit um das Zehnfache erhöht werden, wobei die Vorteile der ursprünglichen Wendeschneidplatte, also einwandfreie Spanabfuhr und Oberflächenqualität, erhalten blieben.

Mit der Umstellung auf das Wendeschneidplattenkonzept für ein Automobilprojekt konnten die Spanabfuhr und die Oberflächenqualität deutlich verbessert werden (Bild: Walter).

Komplexe Anforderungen gemeinsam lösen

Diese enge Zusammenarbeit zwischen den beiden PKD-Teams führte auch zur bestmöglichen Lösung für die Bearbeitung tiefer Bohrungen in einem komplex geformten Aluminiumteil. Hier bestand die Herausforderung darin, mit einem langen und damit schwingungsanfälligen Werkzeugkörper eine gute Spanabfuhr sowie eine hohe Abtragsleistung zu gewährleisten und dabei die sehr eng definierten geometrischen Toleranzen einzuhalten. Die erste Lösung, eine Reibahle mit einem Stahlkörper und gelöteten PKD-Schneiden, lieferte bereits die gewünschten Ergebnisse. In nur sechs Wochen wurde dem Kunden die optimierte Lösung für seine Anforderungen geliefert.

Rui Vieira, Anwendungstechniker und Teamleiter bei »Walter FMT«, erläutert dazu: »Unsere Ansätze zur Lösung eines Bearbeitungsproblems können im Team unterschiedlich sein, aber sie passen auch sehr gut zusammen. Dies wirkt sich bereits jetzt stärker auf die Anfragen aus, die wir im Bereich PKD-Werkzeuge erhalten, und wird sich letztlich für unsere Kunden auszahlen.«