Gemeinsame Entwicklung und Produktion verbessern die Bauteileigenschaften

Glattwalzmaschinen

Spezialisierung und Aufgabenteilung sorgen dafür, dass optimale Maschinen entwickelt werden – so war zumindest noch vor einigen Jahren die einhellige Meinung. Das spiegelte sich häufig auch in der organisatorischen Trennung von Konstruktion/Entwicklung und Produktion wider.

Festwalzen kann unmittelbar auf der Bearbeitungsmaschine eingesetzt werden, es ist keine weitere Maschine notwendig (Bild: Ecoroll).

Die Konstruktion hat eine Maschine entwickelt, klare Anforderungen definiert und diese auf Zeichnungen für die Produktion als Anweisung festgehalten. Im Schadensfall kann dies jedoch dazu führen, dass nicht eindeutig zu klären ist, an welcher Stelle konkret nachreguliert werden muss und in welchem Entwicklungs- oder Produktionsschritt Optimierungspotenzial steckt.

Nicht umsonst gibt es heute deshalb in vielen Unternehmen die Bestrebung, beide Bereiche wieder mehr miteinander zu verbinden, um durch kollaborative Arbeit in crossfunktionalen Teams Maschinen und Produkte immer weiter zu verbessern.

Warum ist das notwendig? Ganz einfach: Die Anforderungen an die Bauteile werden immer weiter steigen. Betrachtet man etwa die Entwicklung der Leistungsdichte in einem Fahrzeug, dann sehen wir allein in den vergangenen 50 Jahren einen Anstieg von 20 bis 40 Prozent. Dies wird noch deutlicher, wenn wir uns den Bereich der Elektromobilität ansehen. Hier sind teilweise Steigerungen von 80 bis 170 Prozent vorhanden.

Analog zum Automobilbereich lässt sich dieser Trend aber auch auf andere Branchen übertragen, etwa die Luftfahrt, die Energietechnik oder die Schifffahrt. Überall gehen die Leistungszahlen nach oben und/oder das Gewicht nach unten, wodurch jeweils die Leistung pro Gewichtseinheit bzw. eingesetztem Material steigt.

Für die Einzelkomponenten in den Systemen ergibt sich daraus eine klare Anforderung: Sie müssen mehr Lasten ertragen und sind häufig so ausgelegt, dass sie an der Leistungsgrenze operieren. Eine reine Optimierung des Werkstoffs oder der Geometrie ist dafür nicht mehr ausreichend. Hier muss stattdessen bei der Entwicklung der Bauteile schon früh in die Trickkiste gegriffen werden. Nehmen wir als Beispiel aus der Fertigung ein Zerspanwerkzeug. Ohne eine immer weiter optimierte Verschleißschutzschicht würde dieses den heutigen Anforderungen in der Zerspanung nicht mehr standhalten.

Entscheidende Oberfläche

Eine Möglichkeit, wie die Leistung von Bauteilen immer weiter gesteigert werden kann, ist die gezielte Nutzung von Oberflächen- und Randzoneneigenschaften. Die Oberfläche ist der Bereich eines Bauteils, der den Umgebungsbedingungen ausgesetzt ist und damit die stärkste Belastung erfährt.

Die Konstruktion entscheidet, welche Eigenschaften ein Bauteil benötigt. Bezogen auf die Oberflächen- und Randzoneneigenschaften bedeutet dies, dass Rauheitswerte, Härtewerte oder Eigenspannungsverläufe definiert werden, um eine ganz bestimmte Funktion zu erfüllen. Leider wird oftmals das volle Potenzial nicht ausgeschöpft, weil in den Konstruktionsabteilungen nicht alle Zusammenhänge bekannt sind oder eine eindeutige Kommunikation über die Zeichnung (noch) nicht möglich ist.

Die Oberfläche ist der Bereich, der in direktem Kontakt mit der Umgebung steht. Hier entsteht Reibung oder Verschleiß. Oftmals wird die Oberfläche durch die zwei typischen Rauheitskennwerte arithmetische Rauheit Ra und gemittelte Rautiefe Rz definiert. Diese beschreiben aber lediglich die allgemeine Rauheit, haben jedoch keine wirkliche Aussagekraft, wenn es um tribologische Eigenschaften geht.

Die Randzone ist der Bereich unter der Oberfläche, der durch den Fertigungsprozess beeinflusst wird. Das bedeutet, die Werkstoffeigenschaften, wie Härte, Textur oder Eigenspannungen, sind in diesem Bereich anders als im Grundgefüge. Durch ein gezieltes Design dieser Eigenschaften kann beispielsweise die Festigkeit des Bauteils beeinflusst werden.

Mittlerweile wurde eine Vielzahl unterschiedlicher Prozesse entwickelt, um diese Eigenschaften gezielt und vor allem wirtschaftlich herzustellen. Die große Herausforderung ist jedoch, dass sowohl Entwicklung als auch Fertigung wissen, welche Möglichkeiten es gibt und auf welche Eigenschaften es ankommt.

Das einfachste Beispiel hierfür ist noch immer die Zylinderlauffläche im Motor. Hier soll ein spezieller Kreuzschliff hergestellt werden, bei dem eine glatte Oberfläche mit einigen wenigen sehr tiefen Rauheitstälern entsteht. Beschriebe man diese Oberfläche durch einen Rz-Wert, würde die Fertigung vermutlich nicht honen, sondern die Oberfläche lediglich ausspindeln. Die Reibungseigenschaften wären vollkommen anders.

Prozesssicheres Einstellen

Die mechanische Oberflächenbearbeitung ist speziell auf das gezielte Einstellen von Oberflächen- und Randzoneneigenschaften ausgelegt. Prozesse wie das Glatt- oder Festwalzen erzeugen Oberflächen mit einer geringen Rauheit sowie einem hohen Materialtraganteil, und sie verfestigen die Randzone, bringen dort Druckeigenspannungen ein oder steigern die Versetzungsdichte für eine höhere Härte in der Randschicht.

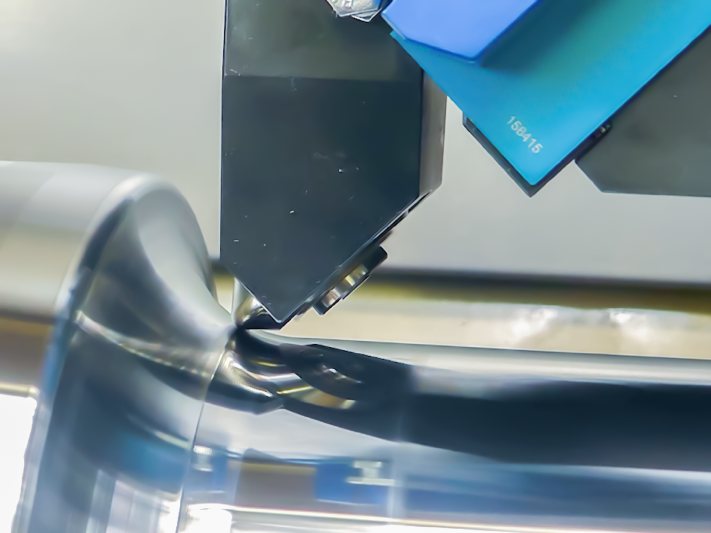

Bohrungsbearbeitung mit »G-Werkzeug« (Bild: Ecoroll).

Diese Verfahren lassen sich für sämtliche Metalle einsetzen und ermöglichen eine Bearbeitung von nahezu jeder Geometrie. Das einfachste Beispiel ist das Glattwalzen, auch bekannt als Rollieren, von Bohrungen. Grundsätzlich werden beim Walzen unterschiedliche Walzkörper eingesetzt, die auf der Oberfläche abrollen und die Rauheitsspitzen lokal plastisch verformen. Bei der Bohrungsbearbeitung werden sogenannte mehrrollige mechanische Werkzeuge eingesetzt. Auf den Umfang verteilt befinden sich mehrere Walzrollen. Die Rollen stützen sich auf einem Kegel ab und werden durch einen Käfig gehalten. Der Außendurchmesser ist leicht größer als der vorhandene Bohrungsdurchmesser. Ähnlich wie bei einem Bohrprozess rotiert das Werkzeug oder das Werkstück. Über einen Vorschub wird die gesamte Oberfläche der Bohrung eingeglättet. Hierbei können Oberflächengüten von Rz geringer als ein Mikrometer leicht erreicht werden – bei einem gleichzeitigen Materialtraganteil von über 90 Prozent. Bei einem Vorschub von bis zu drei Millimetern können Bohrungen damit hochproduktiv bearbeitet werden.

Dynamisch belastete Bauteile brechen üblicherweise an den Kerbstellen, da hier die höchste lokale Spannung wirkt. Werden diese Bereiche festgewalzt, können die eingebrachten Druckeigenspannungen die Schwingfestigkeit um 100 Prozent steigern, wenn Prozess, Lastfall und Werkstoff aufeinander abgestimmt sind. Interessant dabei ist, dass das Festwalzen unmittelbar auf der Bearbeitungsmaschine eingesetzt werden kann und keine weitere Maschine notwendig ist, wie es etwa beim Alternativverfahren Kugelstrahlen der Fall wäre.

Weitere Anwendungen

Ein weiterer besonderer Vorteil wird derzeit in einigen Forschungsprojekten untersucht. Gerade bei der additiven Fertigung entstehen immer wieder Fehlstellen im Werkstoff, die oftmals Ausgangspunkt für Schädigungen und Ausfälle sind. Wird hier jedoch die Randzone verfestigt, werden diese Poren im Randbereich unterkritisch verkleinert, wodurch eine erhebliche Schwingfestigkeitssteigerung entsteht.

Ein Sonderfall ist das Rollieren eines Gewindes. Wenn es darum geht, hochfeste Gewinde herzustellen, wird oftmals auf das Gewinderollen, also das Formen des Gewindes, verwiesen. Dieses Verfahren ist in der Lage, die Festigkeit eines Gewindes gegenüber einem geschnittenen Gewinde um über 80 Prozent zu steigern. Allerdings ist das Verfahren nur in Großserien wirtschaftlich einsetzbar. Bei kleineren Stückzahlen oder flexiblen Gewindegrößen ist das Gewindeschneiden die wirtschaftlichere Variante.

Gewindebearbeitung mit einrolligem Festwalzwerkzeug »EF90« (Bild: Ecoroll).

Diese Gewinde können durch einen Festwalzprozess nachträglich bearbeitet werden. Dabei wird mit einem mechanischen Festwalzwerkzeug der Gewindegrund rolliert. Die Rolle wird dabei auf die Gewindegröße angepasst und bringt gezielt im Gewindegrund Druckeigenspannungen und Härte ein. Dies führt zwar nicht zur gleichen Lebensdauersteigerung wie das Gewindeformen, mit einer Steigerung von bis zu 60 Prozent gegenüber einem geschnittenen Gewinde liegt die Verbesserung allerdings in einer ähnlichen Größenordnung.

Dies sind nur drei von vielen weiteren Beispielen der Ecoroll AG, die dazu beitragen, die Ressourceneffizienz mit den steigenden Leistungsdichten in der Entwicklung zu kombinieren. Wenn Konstruktion und Produktion über die Möglichkeiten informiert sind, dann können sie gemeinsam die Leistung der Bauteile optimieren und auch in Zukunft mehr Leistung in technischen Systemen übertragen.