Lohnende Investition in Produktivität

CNC-Hochleistungs-Produktionsdrehmaschinen mit

Als Hersteller von Hochpräzisionsteilen ist es für die Schumag AG wichtig, bereits in der Vorfertigung auf höchste Bearbeitungsqualität zu achten. Deshalb setzt das Aachener Unternehmen drei Produktionsdrehautomaten »C200« und sieben Dreh-Fräszentren »G200« von Index ein. Durch die Möglichkeit zur Komplettbearbeitung tragen sie auch dazu bei, Rüst- und Liegezeiten zu verkürzen. Außerdem können die Fertigungsspezialisten aufgrund der erzielbaren Bauteilgenauigkeit Aufmaße reduzieren, was zu Einsparungen in den Folgeprozessen führt.

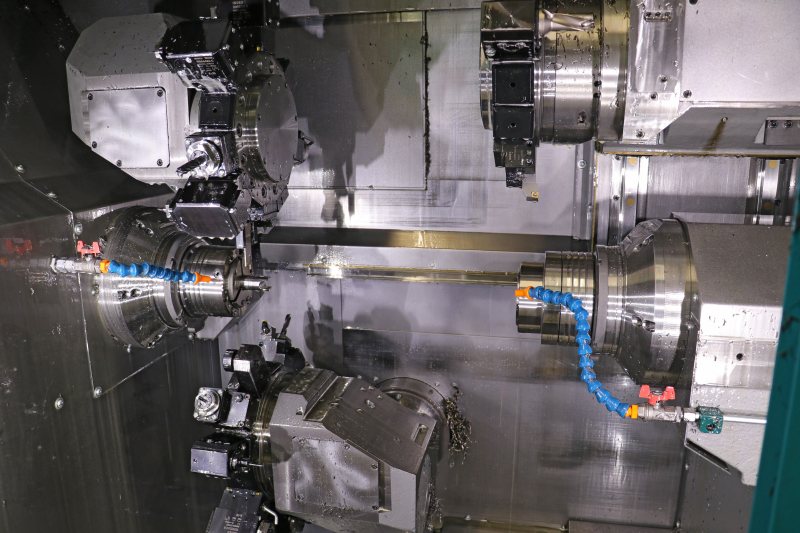

Schumag setzt die Produktionsdrehautomaten zur Bearbeitung komplexer Bauteile im Durchmesserbereich 15 bis 65 Millimeter ein. Aus den drei Revolvern und großen Verfahrwegen resultieren eine hohe Flexibilität und kurze Taktzeiten (Bild: Index).

»Präzision ist die Basis – für jeden Prozess, jedes Projekt und jedes Bauteil, das unsere Anlagen verlässt«, erklärt Stefan Lepers, Vorstand der Schumag AG. »Um dies zu gewährleisten, setzen wir auf eine große Fertigungstiefe und eigene Ausbildung. So sind wir Partner marktführender Unternehmen verschiedener Zukunftsbranchen geworden, denen wir komplexe Bauteile mit Durchmessern von 0,1 bis 80 Millimetern und Toleranzen von weniger als 0,5 Mikrometern liefern – in Stückzahlen, die von der Kleinserie bis in den Millionenbereich gehen.«

Rollenstößel (Bild: Index).

Einer der Schumag-Fertigungsexperten ist Christoph Daniels, der mit Ausbildung zum Mechaniker im Unternehmen verschiedene Stationen durchlief und sich dann zum Maschinenbautechniker weiterbildete. Heute ist er als Leiter Productivity für die Arbeitsvorbereitung verantwortlich. Zusätzlich ist er für die Betriebsmittelbeschaffung und -konstruktion zuständig sowie in Neumaschineninvestitionen eingebunden.

Die Schumag-Mitarbeiter Kevin Frantzen (li.) und Christoph Daniels (re.) haben Gebietsverkaufsleiter Gökmen Karaca gerne in ihrer Mitte (Bild: Index).

Umfangreicher Maschinenpark

Sein vielfältiges Aufgabengebiet hat auch mit der großen Fertigungstiefe zu tun, wie Daniels präzisiert: »Wir haben hier an unserem Stammsitz in Aachen fast 40.000 Quadratmeter Produktionsfläche, auf der über 400 Produktionsmaschinen mehr als 30 verschiedene Technologien abdecken. Diese reichen von verschiedenen Formen des Drehens und Fräsens über Systeme zum Anlassen und Härten bis zur Feinstbearbeitung durch Erodieren, verschiedene Schleiftechniken, Superfinishen, Honen und Läppen. Selbstverständlich können wir die erzeugte Präzision auch messen und dokumentieren.«

Teamleiter Kevin Frantzen (li.) bespricht mit seinem Mitarbeiter Benjamin Ottovordemgenschenfelde aktuelle Bearbeitungsstrategien (Bild: Index).

Allein im Bereich Drehen verfügt der Betrieb über 70 Bearbeitungsmaschinen, die in fünf Kategorien unterteilt sind. Kevin Frantzen, Teamleiter Drehen, erklärt: »Wir sind hier hauptsächlich in der Vorbearbeitung tätig, da die meisten Bauteile so anspruchsvoll sind, dass sie insgesamt bis zu 30 verschiedene Bearbeitungsschritte durchlaufen, bevor wir sie dem Kunden liefern.« Doch auch in seinem Zuständigkeitsbereich kommt es auf Präzision an, betont der Industriemeister. »Wir müssen die Aufmaße für die Folgeprozesse möglichst gering halten, um Aufwand, Zeit und Kosten zu minimieren. Das heißt, je nach Bauteil sind Toleranzen im Bereich von 0,01 Millimetern vorgegeben.«

Langjährige Partnerschaft

Fürs Kurzdrehen stehen bei Schumag drei »C200« und sieben »G200« von Index zur Verfügung. Productivity-Manager Daniels weist darauf hin, dass es zur Firmenstrategie gehört, partiell auf strategische Partner zu setzen, möglichst aus Deutschland: »Beim Kurzdrehen vertrauen wir auf Index, denn wir bearbeiten über 24 Stunden an fünf oder sieben Tagen die Woche fast ausschließlich hochvergüteten Stahl. Dafür benötigen wir eine dauerhaft hohe Stabilität, Genauigkeit und Verfügbarkeit, die bei Index-Maschinen sicher gegeben ist.«

Fünf der sieben bei Schumag befindlichen Dreh-Fräszentren »G200« stammen aus dem Refit-Programm von Index. Sie bieten eine sehr hohe Präzision und ein Maschinenkonzept, das durch seine y/b-Achse im oberen Werkzeugträger für die Komplettbearbeitung anspruchsvoller Teile geeignet ist (Bild: Index).

Er hebt auch den Service hervor, der aus seiner Sicht bei Index besser funktioniert als bei anderen Maschinenherstellern: »Wenn wir einen Techniker brauchen, ist der fast immer innerhalb von 24 Stunden vor Ort. Auch die Ersatzteillieferungen sind sehr einfach. Wir nutzen dafür den ›iXshop‹. Entweder bestellen wir direkt das Ersatzteil oder wir geben unser Problem ein. Dann bekommen wir alle relevanten Teile zugeschickt, und nach der Reparatur durch den Techniker gehen die nicht benötigten Komponenten zurück – völlig unkompliziert.«

Die Partnerschaft zwischen Schumag und Index besteht schon so lange, dass sich keiner mehr genau an die Anfänge erinnern kann. Gökmen Karaca, zuständiger Gebietsverkaufsleiter des Maschinenherstellers, hat deshalb in den Unterlagen nachgesehen: »Die erste Index-Maschine wurde bereits 1977 geliefert, ein Kurvendrehautomat ›ER42‹. Es folgten verschiedene Produktionsdrehautomaten und Mehrspindler, die allerdings nicht mehr im Einsatz sind.« Unter den jetzigen zehn Index-Drehmaschinen sind allerdings noch zwei Dreh-Fräsmaschinen »G200«, die bereits 20 Jahre auf dem Buckel haben. »Sie bringen eine Leistung, die für bestimmte Bauteile vollkommen ausreicht«, bestätigt der fürs Drehen verantwortliche Kevin Frantzen. »Für anspruchsvolle Teile setzen wir natürlich die neueren Modelle ein, die sich zum Beispiel durch die W-Verzahnung auf den Revolvern in deutlich kürzerer Zeit hochgenau rüsten lassen.«

Flexibilität mit drei Revolvern

Die Produktionsdrehautomaten »C200« nutzt Frantzen für die Bearbeitung komplexer Bauteile im Durchmesserbereich 15 bis 65 Millimeter. »Durch die drei Revolver und den großen Bearbeitungsraum mit entsprechenden Verfahrwegen sind wir sehr flexibel und erreichen kurze Taktzeiten.« Frantzen nennt als Beispiel ein 300 Millimeter langes Werkstück, das Fräsbearbeitungen über die ganze Länge und eine Tieflochbohrung erfordert. »Durch die 550 Millimeter Drehlänge bleibt uns noch genügend Platz, um den Revolver mit dem Bohrwerkzeug entsprechend zu schwenken.«

Ein weiteres typisches Teil für die Maschine ist der sogenannte »Tapped Body«, der Rollenstößel einer Einspritzpumpe für einen Großdieselmotor. »Für die Bearbeitung brauchen wir eine große Anzahl Werkzeuge, welche die Maschine mit ihren drei Revolvern bereitstellt«, erklärt Frantzen. »Wenn wir mit diesem Bauteil nicht auf die ›C200‹ gegangen wären, hätten wir zwei Maschinen einsetzen müssen, was die Stückzeit deutlich erhöht hätte.«

Refit: Besser als neu

Die großen Verfahrwege einer »C200« kann die »G200« zwar nicht bieten, dafür ist das Dreh-Fräszentrum durch seine y/b-Achse im oberen Werkzeugträger sehr flexibel einsetzbar. Dieser kombiniert eine Frässpindel mit einem Revolver (14 Stationen) und steht dadurch für Schräg- und Querbohrungen sowie entsprechende Fräsarbeitsgänge zur Verfügung.

Neben den beiden bereits erwähnten älteren »G200«-Maschinen befinden sich fünf Refit-Ausführungen im Schumag-Maschinenpark. Frantzen ist von ihnen begeistert: »Das Maschinenbett ist bereits 20 Jahre alt, was jedoch von Vorteil ist. Es ist vollkommen spannungsfrei, wodurch kein Wärmeverzug auftritt. Das macht sie noch präziser als eine Neumaschine. Außerdem sind alle Verschleißteile tatsächlich neu, inklusive der Steuerung, die von einer ›Siemens Powerline‹ auf eine ›Siemens Solutionline‹ upgegradet wurde. Insofern haben wir von Index Refit-Maschinen bekommen, die tatsächlich besser sind, als in ihrem ursprünglichen Neuzustand, und das zu den halben Kosten.«

Sein Kollege Christoph Daniels stimmt dem zu und ergänzt: »Wir haben uns erstmals 2021 für eine solche Refit-Maschine entschieden und aufgrund der positiven Erfahrungen vier weitere refittete Dreh-Fräszentren in gleicher Ausstattung nachgeordert. Bei Bedarf würden wir das wieder tun.«

Frantzen liefert noch ein Beispiel für den erfolgreichen Einsatz der Maschinen: »Wir fertigen zum Beispiel acht verschiedene Außenbarrels und Plunger auf diesen Maschinen. Das sind Kolben und Zylinder für Kraftstoffeinspritzsysteme, die wir mit drei Mikrometern Spiel paaren. Während wir für das Barrel früher eine Dreh- und eine Fräsmaschine benötigten, klappt das jetzt auf der ›G200‹ in einem Arbeitsgang. Und die Zentrumsbohrung ist so präzise, dass ich das Aufmaß deutlich senken konnte, wodurch sich im nachfolgenden Honprozess die Standzeit der Honahle verdoppelt hat.«

Beschleunigtes Rüsten

Schumags Kurzdrehspezialisten programmieren die »G200«- und »C200«-Maschinen offline mithilfe der virtuellen Maschine. »Das funktioniert wunderbar«, freut sich der Kurzdrehspezialist Benjamin Ottovordemgenschenfelde. »Durch die anschließend am PC durchgeführte Kollisionsbetrachtung wissen wir, schon bevor wir den Artikel bemustern, ob die Verfahrwege ausreichen und erhalten eine klare Aussage zur Taktzeit. Für uns ist das eine große Erleichterung. Früher dauerte das Rüsten bei komplexen Artikeln bis zu einer Woche, heute benötigen wir nur noch zwei Tage – und das bei größter Sicherheit.«

Schumag-Kurzdrehspezialist Benjamin Ottovordemgenschenfelde programmiert am PC mit der virtuellen Maschine von Index. Durch die anschließend am PC durchgeführte Kollisionsbetrachtung weiß er bereits bevor die Artikel bemustert werden, ob die Verfahrwege ausreichen, und erhält eine Aussage zur Taktzeit (Bild: Index).

Teamleiter Frantzen hebt noch einen weiteren Vorteil hervor: »Unsere Azubis absolvieren schon frühzeitig ein Programmiertraining auf der virtuellen Maschine. Dadurch genügt es, wenn wir die Produktionsmaschine nur zwei Wochen zur Prüfungsvorbereitung bereitstellen.«

Vermittelte Erodiermaschine

Von Gökmen Karaca, der seit sechs Jahren für den Maschinenbauer im Außendienst tätig und in diesem Rahmen für Schumag zuständig ist, fühlen sich Kevin Frantzen und Christoph Daniels gut beraten. »Die in dieser Zeit angeschafften Index-Drehmaschinen laufen nahezu problemlos. Sollten irgendwelche Schwierigkeiten auftauchen, hilft er uns schnell weiter«, sind sich beide einig.

Christoph Daniels, Leiter Productivity, freut sich über die neue Erodiermaschine »EDAF3« von Makino, die unter anderem zum Erodieren der Notlaufflächen an »Tapped Bodys« eingesetzt wird (Bild: Index).

Sogar übers Drehen hinaus konnte er bei der Beschaffung einer Senkerodiermaschine behilflich sein. Da Index eine weltweite Vertriebskooperation mit dem japanischen Werkzeugmaschinenhersteller Makino unterhält, vermittelte Karaca den Verantwortlichen bei Schumag einen Termin in der Makino-Europazentrale in Kirchheim unter Teck. Im Anschluss daran waren sie überzeugt, dass die Senkerodiermaschine »EDAF3« die bestmögliche Lösung für ihre Aufgaben ist.

»Wir nutzen die Maschine, um die beiden innen liegenden Notlaufflächen des »Tapped Body« zu erodieren«, berichtet Daniels. »Diese müssen ein definiertes Abstandsmaß einhalten und erfordern eine ganz spezielle Oberfläche. Mit der ›EDAF3‹ ist es uns gelungen, die Taktzeit von vormals 45 auf jetzt 30 Minuten zu reduzieren. Besonders erfreulich war, dass der Online-Support zum Einrichten der Maschinen außerordentlich gut funktioniert hat, und Makino alle Versprechungen inklusive der Lieferzeit perfekt eingehalten hat.«