AS-i: Weniger Stecker, mehr Verbindung

Netzwerk-/Feldbus-Komponenten und Software

Ein einziges ungeschirmtes, zweiadriges Profilkabel für Standard- und Safety-Daten plus Energie, Durchdringungstechnik statt Steckverbinder sowie höchstmögliche Flexibilität und Wirtschaftlichkeit: Die Erfolgsgeschichte von AS-Interface hat nicht nur mit der Einfachheit und Leistungsfähigkeit der weltweit standardisierten Verdrahtungs- und Steuerungstechnologie sowie den sich daraus ergebenden Vorteilen zu tun, sondern auch mit ihren Nachhaltigkeitsversprechen.

Symbolbild: Bihl+Wiedemann.

Verantwortung für die Umwelt, Verringerung des ökologischen Fußabdrucks durch Einsparung von CO2, Dekarbonisierung von industriellen und logistischen Prozessen, aber auch Themen wie Ressourceneinsparung und Fachkräftemangel – das Thema Nachhaltigkeit in der Industrie hat viele Facetten.

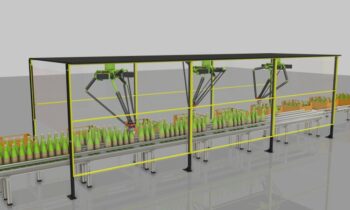

Verdrahtung von Feldbusmodulen mit Steckern und Kabeln in unterschiedlichen Längen (Bild: Bihl+Wiedemann).

Produkte und Prozesse werden nicht mehr nur unter die ökonomische, sondern zunehmend auch unter die ökologische Lupe genommen. Allerdings benötigt man kein Vergrößerungsglas, um zu erkennen, wie mit AS-Interface (ASi) nachhaltige Automatisierungslösungen umgesetzt werden können.

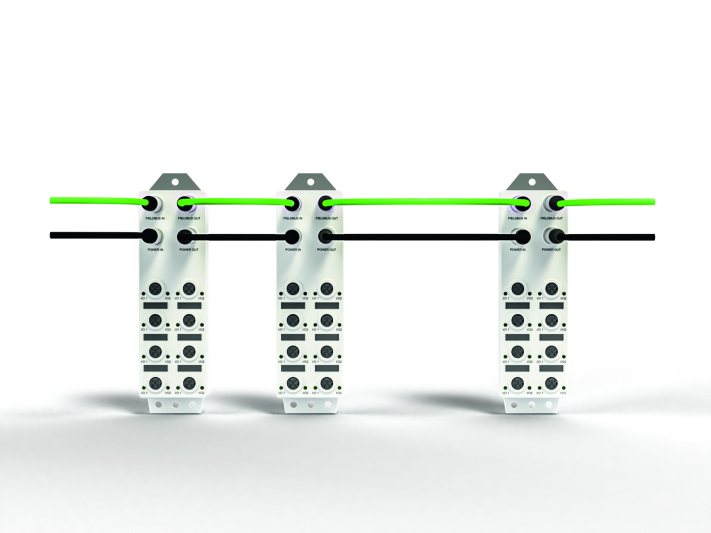

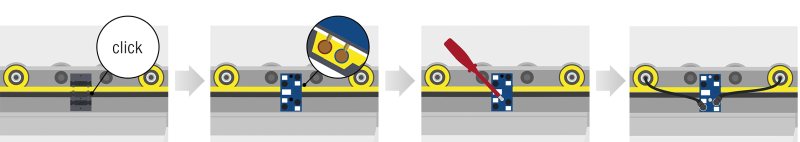

AS-Interface-Verdrahtung mit Profilkabel und Durchdringungstechnik (Bild: Bihl+Wiedemann).

Technologie für Automatisierung, Safety und Security

Alle Generationen von AS-Interface basieren grundlegend auf dem Prinzip der Einfachheit: Teilnehmer im Netzwerk werden in Durchdringungstechnik an ein Profilkabel angeschlossen – ohne spezielles Werkzeug und genau da, wo sie benötigt werden. ASi ist jedoch nicht (mehr) nur eine flexible und kostengünstige Verdrahtungslösung, sondern mittlerweile eine Technologie, die leistungsfähige Automatisierungslösungen ermöglicht und – zumal sie Standard- und Sicherheitssignale auf dem gleichen Kabel überträgt – auch die Umsetzung funktionaler Sicherheit ganz einfach macht. IO-Link- und zukünftig auch IO-Link-Safety-Geräte können mit ASi-5 sehr komfortabel angeschlossen und so in Industrie-4.0- oder entsprechende IIoT-Strukturen integriert werden.

Die Software-Suites von Bihl+Wiedemann – »Asimon360« für Safety- und »ASi Control Tools360« für Standardapplikationen – gewährleisten eine intuitive, fehlerfreie und sehr funktionale Lösung individueller Aufgabenstellungen und Netzwerktopologien. Komplexe Anforderungen, beispielsweise in der Antriebstechnik, werden mit ASi-5 zum Kinderspiel, und unter Security-Aspekten überzeugt die Technologie schon deshalb, weil sie in der Feldebene einen kommunikativen Bruch zu TCP/IP vollzieht. Dadurch werden die Netzwerkteilnehmer von der Außenwelt abgeschirmt und mögliche Sicherheitslücken können so – im Gegensatz zu Feldmodulen anderer Technologien mit integrierter Ethernet-Schnittstelle – gar nicht erst entstehen.

Schließlich sind alle modernen ASi-Geräte von Bihl+Wiedemann feldupdatefähig, was bedeutet, dass etwa bei neuen Sicherheitsanforderungen die Hardware nicht mehr zwingend getauscht werden muss. Die vielfältigen technologischen und anwendungstechnischen Vorteile sind zudem im doppelten Sinn nachhaltig, denn die Verdrahtungstechnologie steht nicht nur für Zukunftssicherheit, sondern auch für Umweltverträglichkeit.

Ressourcenschonende Automatisierungstechnologie

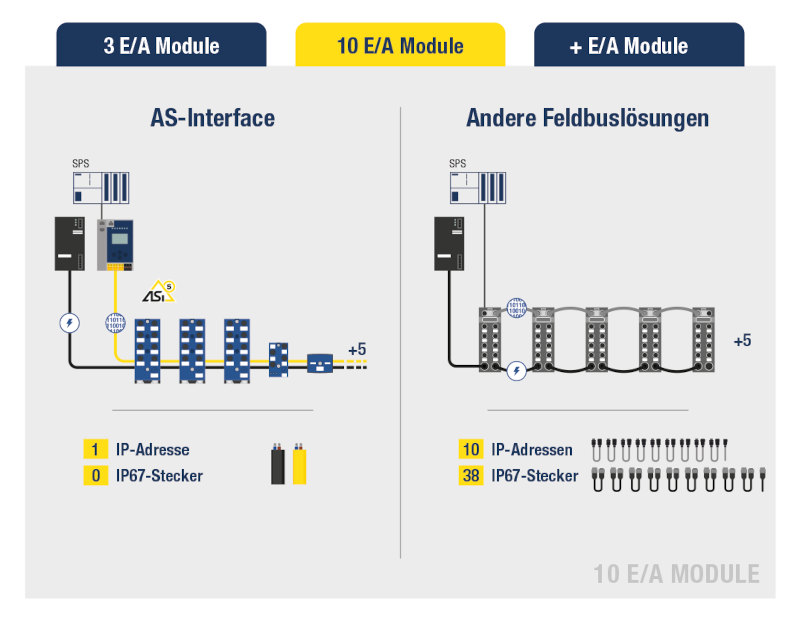

Weniger ist mehr: Andere Feldbuslösungen benötigen typischerweise sowohl für den Busanschluss als auch für die Stromversorgung kodierte Stecker, bei denen zudem verschiedene Standards zu beachten sind. Im Gegensatz dazu sind bei ASi Stecker für den Anschluss von Netzwerkteilnehmern in der Regel nicht erforderlich, da diese Komponenten einfach auf das Profilkabel gepierct werden. Zudem entfallen die Anschlusskabel in vorkonfektionierter Länge, die beispielsweise für die Verbindung und die Stromversorgung von Ethernet-Modulen benötigt werden. Die Komponenten können flexibel dort an ein von der Rolle nach Bedarf abgelängtes ASi- oder AUX-Profilkabel angeschlossen werden, wo sie gerade benötigt werden. Allein in Bezug auf den Bedarf an Steckern und Kabeln ergibt sich so bei der Verdrahtung mit AS-Interface im Vergleich zu Ethernet-basierten Feldbuslösungen eine erhebliche Kosteneinsparung von etwa 100 bis 150 Euro pro Modulanbindung.

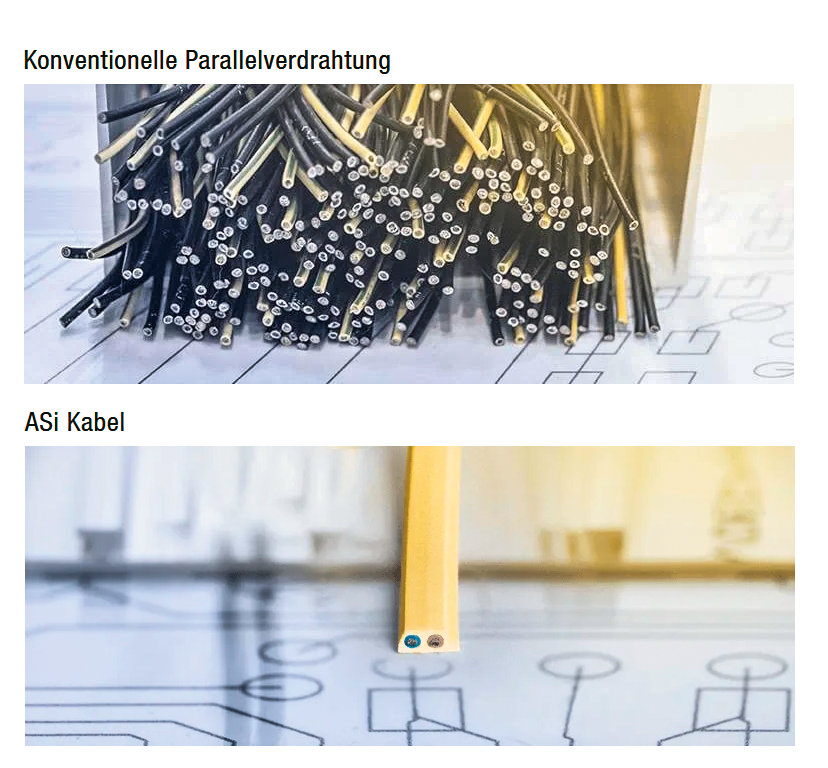

Einsparpotenziale bietet die Technologie aber nicht nur gegenüber anderen Feldbuslösungen, sondern auch im Vergleich zur Parallelverdrahtung, bei der jedes Signal einzeln auf die Steuerung verdrahtet werden muss. Auch hier ist der Rohstoffeinsatz von Kupfer und Kunststoff für das Profilkabel sowie der zu seiner Produktion erforderliche Energieverbrauch im Vergleich zur Herstellung der alternativ benötigten einzelnen Litzen um ein Vielfaches geringer. Bei einer späteren Entsorgung gibt es zudem den positiven Effekt, dass entsprechend weniger Abfall anfällt. Weniger Kunststoff, weniger Kupfer – mehr für die Umwelt: AS-Interface ist als ressourcenschonende Technologie heute zukunftsfähiger denn je – insbesondere im Vergleich zu anderen Automatisierungssystemen in der Feldebene.

Vergleich des Kabelbedarfs: ASi Profilkabel (u.) vs. konventionelle Parallelverdrahtung (Bild: Bihl+Wiedemann).

Zeit ist Geld – AS-Interface spart beides

Arbeitszeit ist – gerade auch mit Blick auf den Fachkräftemangel – eine weitere wertvolle Ressource, von der umso mehr zur Verfügung steht, je weniger verschwendet wird. Dank verpolungssicherem Profilkabel und Durchdringungstechnik ist AS-Interface das wohl effizienteste Verdrahtungssystem seiner Art auf dem Markt, denn es spart nicht nur Material, sondern auch Zeit und damit Geld.

Anschluss mit Durchdringungstechnik: Profilkabel in Modulunterteil einlegen – Moduloberteil aufsetzen – Schraube(n) festziehen – Peripherie anschließen – fertig (Bild: Bihl+Wiedemann).

Im Gegensatz zu anderen Feldbuslösungen können Sensoren und Module sekundenschnell angeschlossen werden. Dies erfolgt ohne vorangehende Planungs- und Kommissionierungszeit für und ohne Warten auf vorkonfektionierte Verbindungskabel, die zudem noch in vielen unterschiedlichen Längen vorgehalten werden müssen. Auch die Suche nach einer passenden Montagestelle, die Gefahr falscher Kabellängen oder inkompatibler Steckerkodierungen und das Hantieren mit bis zu vier Kabeln pro Modul entfallen. Zudem können sehr viele Module angeschlossen werden – über nur zwei Adern zum Gateway und unter nur einer einzigen IP-Adresse.

Vergleich des Bedarfs an IP-Adressen und IP67-Steckern für die Integration von 10 E/A-Modulen (Bild: Bihl+Wiedemann).

Dies spart nicht nur teure Montagezeit – auch im Fall einer schnellen nachträglichen Integration zusätzlicher Netzwerkteilnehmer –, sondern reduziert davor auch spürbar den Planungsaufwand in der mechanischen und elektrischen Konstruktion sowie in Service und Instandhaltung.

Auch gegenüber der traditionellen Parallelverdrahtung bietet die Installation mit ASi – neben dem deutlich reduzierten Materialbedarf – hohe Einsparpotenziale. So benötigt man beispielsweise für die Verdrahtung eines einzelnen Motorstarters mit 13 Adern leicht 60 bis 90 Minuten Installationszeit. Die gleiche Aufgabe über ASi mit einem aktiven Verteiler mit M12-Anbindung an den Motor sowie einem zweiadrigen Profilkabel, das schon in der Anlage liegt, ist in circa zwei Minuten realisiert. Außerdem sorgen einfache Diagnosetools dafür, dass das Installationspersonal nicht eine Vielzahl von einzelnen Drähten kontrollieren muss – mit der Gefahr des Vertauschens.

Schlussendlich bieten die ASi-Lösungen von Bihl+Wiedemann auch wirtschaftlich attraktive Modulpreise und somit niedrige Kosten pro Signal. Je nach individuellem Bedarf steht ein umfangreiches Portfolio von Modulen mit zwei bis sechzehn Ein- und Ausgängen bzw. mit einem bis acht IO-Link-Master-Ports zur Verfügung. Es ist also kein Wunder, dass nach Erfahrungen in der Praxis je nach Maschinen- oder Anlagenlayout die Verdrahtungskosten um fast 70 Prozent geringer ausfallen können als bei anderen Feldbussystemen. AS-Interface benötigt also wenig, um gleichzeitig viel zu bieten. Sowohl der Geldbeutel als auch die Umwelt werden es dem Maschinenbauer danken.