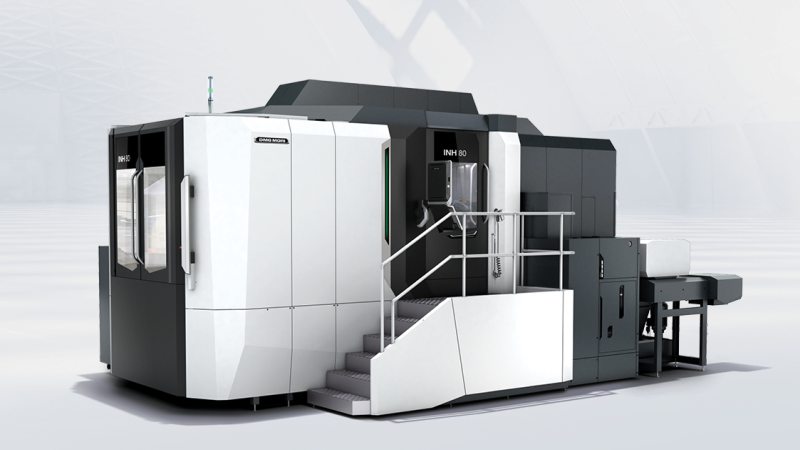

Horizontale Bearbeitungszentren

CNC-gesteuerte Fräsmaschinen

Die horizontalen Bearbeitungszentren sind auch als 5-Achs-Versionen erhältlich (Bild: DMG Mori).

Die neuen horizontalen Bearbeitungszentren »INH 63« und »INH 80« von DMG Mori sind für die Fertigung anspruchsvoller Bauteile konzipiert, z. B. für den Werkzeug- und Formenbau oder die Elektromobilität. Sie sind für 630 mm bzw. für 800 mm große Paletten ausgelegt.

Eine symmetrische, FEM-optimierte Struktur, Twin-Kugelumlaufspindeln in den X-, Y- und Z-Achsen sowie der abgesetzte X-Schlitten im Rahmenständer sorgen für hohe Stabilität und erlauben eine dynamische Bearbeitung. Die nötige Präzision gewährleisten Messsysteme von Magnescale sowie die zuverlässige Kühlung der Wärmequellen, z. B. der Kugelgewindetriebe. Beide Horizontalbearbeitungszentren bieten breite Achsbereiche, was eine effiziente Spanabfuhr sicherstellt.

Unterschiedlicher Fertigungsprozesse in einer Maschine

Im Standard verfügen die Maschinen über Spindeln mit einer Drehzahl von 12.000 Upm und 808 Nm Drehmoment. Optional sind Spindeln mit bis zu 16.000 Upm bzw. mit 1414 Nm Drehmoment erhältlich. In der 5-Achs-Ausführung verfügt der Schwenk-Rundtisch über groß dimensionierte Lager und zwei Hochleistungs-Torquemotoren als A-Achse. Das eliminiert das Umkehrspiel und gewährleistet höchstmögliche Präzision. Der ergonomisch zugängliche Arbeitsraum ist so groß dimensioniert, dass er auch ausladenden Werkzeugen ausreichend Platz bietet. Mit der Möglichkeit, negative Winkel zu bearbeiten, erfüllen die CNC-Maschinen eine wichtige Anforderung im Werkzeug- und Formenbau. Der Tisch lässt sich außerdem komplett auf 180° durchschwenken. Dies ermöglicht Bearbeitungen »über Kopf« und schafft insbesondere für den Einsatz der Fräs-Dreh-Technik Vorteile.

Die Integration unterschiedlicher Fertigungsprozesse in einer Maschine – Drehen, Fräsen und weitere Verfahren wie Messen oder Verzahnen – reduziert Rüstzeiten, während die Qualität steigt. Eingebunden in flexible Fertigungszellen und -systeme arbeiten die Maschinen laut Hersteller auch unbeaufsichtigt über bis zu drei Schichten. Automatisiertes Werkzeug- und Palettenhandling sowie der Leitrechner »Cell Controller LPS 4« erhöhen laut Hersteller die produktiven Spindelstunden gegenüber der Stand-alone-Installation von 2000 auf über 6000 pro Jahr. Die Ausstattung mit digitalen Technologien erlaubt eine Einbindung in ganzheitliche Produktionssysteme.