Modular auf ganzer Linie

Industrial Ethernet

Für einen Tier-1-Automobilzulieferer entwickelte und realisierte der polnische Systemintegrator Smart Automation eine neue Produktionslinie für Ventildeckel, die auf einem modularen Konzept und dezentraler Steuerung basiert. Für Flexibilität und Zuverlässigkeit der dynamischen Linie sorgen Komponenten aus dem Turck-Portfolio.

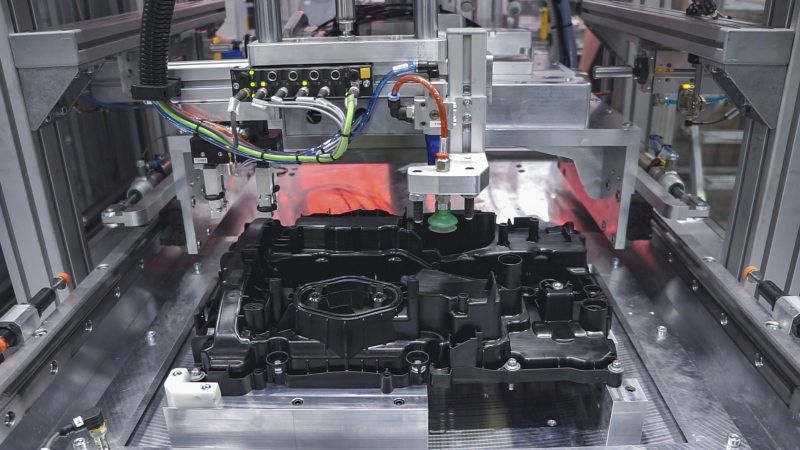

Die umfangreiche Produktionslinie ist modular aufgebaut und kann so flexibel an künftige Anforderungen angepasst werden. Dabei hat Smart Automation noch nie zuvor eine Produktionslinie konzipiert und realisiert, die solche Dimensionen aufwies (Bild: Turck).

Moderne Produktionsanlagen für die Industrie erfordern immer flexiblere Lösungen, zum Beispiel durch wechselnde Produktionsvolumina oder dynamische Anforderungen an Form und Größe der zu produzierenden Teile. Diese Herausforderungen sorgen auch bei Maschinenbauern für ein Umdenken. Lange Zeit waren hierarchisch strukturierte Maschinen mit einer zentralen Steuerung Stand der Technik, heute lassen sich viele Anforderungen meist effizienter mit modularen Maschinen- und Anlagenkonzepten realisieren, deren Module dezentral gesteuert werden.

Als Spezialist für die Automatisierung industrieller Prozesse hat der polnische Systemintegrator Smart Automation langjährige Erfahrung in verschiedenen Branchen, unter anderem in den Bereichen Möbel, Lebensmittel, Chemie, Pharma und Automotive. Für einen Tier-1-Automobilzulieferer hat das Unternehmen eine Produktionslinie für Ventildeckel entwickelt, die auf modularen Maschinen und dezentralisierter Steuerung basiert. Dieses modulare Konzept15 ermöglicht eine flexiblere, effizientere Produktion und erlaubt damit eine schnellere Reaktion auf sich ändernde Marktbedingungen und Kundenbedürfnisse.

Modular auf mehreren Ebenen

Die modulare Produktionslinie kombiniert Module für zahlreiche Aufgaben, darunter die UV-Laserbedruckung von Data-Matrix-Codes für die Rückverfolgbarkeit, die induktive Erwärmung, Montage und Messung von Aluminiumeinsätzen sowie die Roboter-basierte Entionisierung und Reinigung der Oberfläche für die Gummidichtung. Darüber hinaus mussten zahlreiche Messungen und Dichtheitsprüfungen durchgeführt werden, von Durchmesser und Rundheit bis hin zu Leckage-, Durchfluss- und Druckabfalltests.

Jede Arbeitsstation besteht aus drei Teilmodulen für Transport, Prozess und Konstruktion. Mit dieser modularen Struktur konnte eine Vereinheitlichung auf Konstruktions-, Montage- und Programmierungsebene erreicht werden, was eventuelle Änderungen im späteren Maschinenlebenszyklus deutlich erleichtert. Um diese hochflexible Linie umzusetzen, entschied sich der Systemintegrator für Turck als Automatisierungspartner, der bereits in der Konzeptphase des Projekts involviert war. »Das half uns, gemeinsam mit dem Kunden die bestmögliche Lösung zu erörtern und erleichterte die folgenden Phasen der Projektvorbereitung«, erinnert sich Cezary Zakrzewski, Vertriebsleiter bei Smart Automation.

Zukunftssicher dank Standards

Eine wesentliche Anforderung an die Produktionslinie war der Einsatz unterschiedlicher Ethernet-Protokolle. Mit ihrer Ethernet-Multiprotokoll-Funktionalität waren die I/O-Module der Serien »BL67« und »TBEN« von Turck daher die passende Lösung für dieses Projekt. Sie vereinen die drei Ethernet-Protokolle Modbus TCP, Ethernet/IP und Profinet in einem Gerät und lassen sich automatisch in jedem der drei Netzwerke betreiben.

Turcks Ethernet-Multiprotokoll-I/O-Module sorgen entlang der Anlage für die effiziente Datenkommunikation (Bild: Turck).

Auf diese Weise konnte die Vielfalt der benötigten Gerätevarianten reduziert werden. Zudem erlaubt die identische Planung von Maschinen- und Anlagenteilen mit unterschiedlichen Ethernet-Protokollen eine Standardisierung bei der Integration von Geräten mit unterschiedlichen Kommunikationsstandards, sodass sich eine künftige Rekonfiguration der Anlage ohne großen Aufwand umsetzen lässt.

Zudem unterstützen die in der Linie eingesetzten I/O-Module den dezentralen Steuerungsansatz mit ihrer On-Board-Logik »Argee«. Diese »Field Logic Controller«-Funktionalität kann kleine bis mittlere Steuerungsaufgaben übernehmen, ohne die zentrale Steuerung zu belasten. So ist bei Änderungen oder Austausch der I/O-Module keine Anpassung des Programms in der zentralen Steuerung notwendig, die einzelnen Module können unabhängig voneinander bereits vorher getestet werden. Damit unterstützen sie das modulare Maschinenbauprinzip erheblich, wie Zakrzewski bestätigt: »Durch die Zusammenarbeit konnten wir eine hohe Modularität der gesamten Produktionslinie erreichen. Dadurch sind wir in der Lage, den Prozess bei Bedarf einfach umzugestalten.«

Flexible Überwachung mit RFID

Zur vollständigen Überwachung des Herstellungsprozesses hat Smart Automation ein RFID-basiertes Tracking-System eingesetzt, in dem das Modul »TBEN-S« sowie HF-Schreib-Lesegeräte eine zentrale Rolle spielen.

Die RFID-Schreib-Lesegeräte in der Strecke erfassen alle Warenträger und erlauben damit die lückenlose Prozessdokumentation (Bild: Turck).

Sämtliche Parameter und Messwerte des Herstellungsprozesses werden für jedes einzelne Teil erfasst und in einer Datenbank auf einem Server und in der Cloud gespeichert. Diese Lösung ermöglicht es, den Herstellungsprozess flexibel zu gestalten, indem beispielsweise einzelne Schritte übersprungen oder bestimmte Elemente jederzeit nachbearbeitet werden können.

Faktor-1-Sensoren

Im Bereich der induktiven Sensoren hat sich das Unternehmen für die »uprox«-Serie entschieden. Als Faktor-1-Sensoren erfassen sie sämtliche Metalle zuverlässig und mit gleichem Schaltabstand, was eine Standardisierung bei der Sensorauswahl ermöglicht – ein weiterer Vorteil in der Maschinenkonstruktion. Die einheitliche Verwendung dieser Sensoren führt zu einer einfacheren Integration in die Anlage, da keine unterschiedlichen Abstände und Target-Materialien beachtet werden müssen. Auch Installation und Wartung sind weniger aufwendig. Dadurch wird die Herstellung der Anlage effizienter.

In einem so umfangreichen Projekt ist es sehr wichtig, den aktuellen Status auf den verschiedenen Produktionsstufen anzuzeigen. Das Unternehmen entschied sich für die programmierbaren LED-Linienleuchten »WLS27« von Turcks Optosensorik-Partner Banner Engineering, um den jeweiligen Status der Maschine in den einzelnen Modulen durch verschiedene Farben anzuzeigen. Für die intuitive Kommunikation mit dem Bedienpersonal wurden »K50«-Leuchttaster verwendet.

Eine weitere Herausforderung bei der Komplexität dieser Linie war die Anschlusstechnik. Aber auch dafür hat Smart Automation im umfangreichen Portfolio von Turck eine Lösung gefunden. So hat man bereits in der Planungsphase vorkonfektionierte Leitungen in verschiedenen Längen ausgewählt und bei Bedarf passive Hubs eingesetzt. Auf diese Weise konnten nicht nur Anschlussfehler von vornherein ausgeschlossen werden, auch die Montage und Inbetriebnahme der einzelnen Module wurde deutlich beschleunigt.

Fazit

Hinsichtlich der steigenden Produktionsanforderungen in der Automobilbranche bietet die Kombination aus modularem Maschinenbau und dezentraler Steuerung zahlreiche Vorteile. Dank der eingesetzten Lösungen konnten das Bedienpersonal reduziert, der Verkabelungsaufwand verringert und die Montagearbeiten beschleunigt werden, was mit klassischer zentraler Steuerungstechnik nicht möglich gewesen wäre. Zudem erhöht das modulare Konzept die Anlagenverfügbarkeit, da bei Ausfall eines Moduls nur dieses ausgetauscht werden muss. Letztlich bietet die modulare Bauweise einfache Erweiterungsmöglichkeiten der Anlage, um auch künftigen Anforderungen gerecht zu werden. Dadurch wird die Flexibilität erhöht und die Kosteneffizienz bleibt langfristig gewährleistet. »Durch die Zusammenarbeit mit Turck konnten wir ein hohes Maß an Modularität über die gesamte Linie hinweg erreichen«, schließt Zakrzewski.