Rüstzeiten verkürzen und Stückkosten senken

CNC-gesteuerte Drehautomaten

Ein neuer, CNC-gesteuerter Mehrspindeldrehautomat von Index sorgt für eine besonders wirtschaftliche Drehbearbeitung sowie ein schnelles Rüsten. Darüber hinaus erhöhen Automationsmöglichkeiten die Effizienz in der Produktion.

Der neue CNC-Mehrspindeldrehautomat ist frontoffen aufgebaut, was eine gute Zugänglichkeit und Ergonomie fördert und verschiedene Automatisierungsmöglichkeiten erlaubt (Bild: Index).

Der Trend zu geringeren Losgrößen macht auch vor Mehrspindeldrehautomaten nicht halt. Produzierten die Maschinen früher übers ganze Jahr hinweg viele Millionen Teile ohne umgerüstet werden zu müssen, ist es heute keine Seltenheit, dass ein Lohndreher seine Mehrspindler alle zwei bis drei Tage umrüsten muss. Unter diesen Voraussetzungen wirken sich die Rüstzeiten erheblich auf die Stückkosten aus. Ein optimiertes Rüstkonzept ist daher für die Zukunft ausschlaggebend, denn die Losgrößen werden noch kleiner werden. Das bedeutet für einen Maschinenhersteller wie Index, dass er Lösungen präsentieren muss, die das Rüsten und Einrichten beschleunigen und – ebenso wichtig – es einfach machen – bei gleichzeitig hochpräzisem Ergebnis. Schließlich steht weltweit auch immer seltener gut ausgebildetes Fachpersonal zur Verfügung.

Rüstbeschleuniger

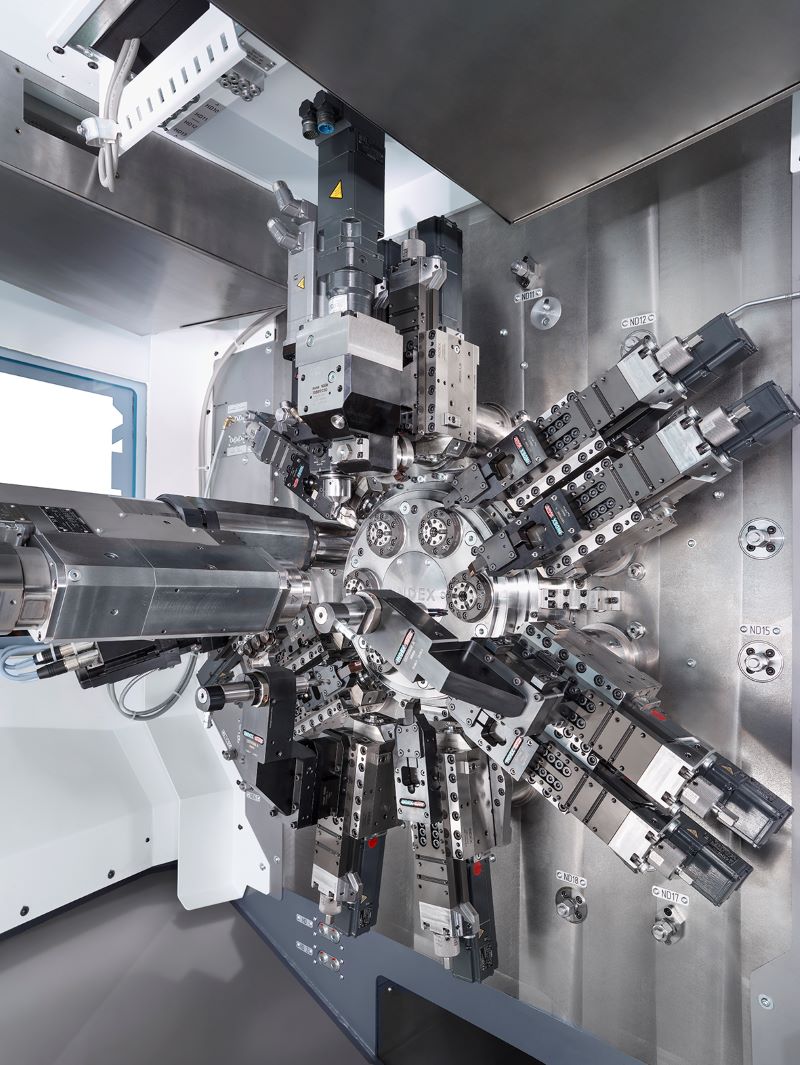

Die Entwickler des neuen Mehrspindeldrehautomaten »MS24-6« setzten daher entsprechende Lösungen um. Ein ganz besonderes Merkmal ist das Schnellspannsystem mit integrierter W-Verzahnung auf dem Querschlitten.

Schlitten-Schnellspannsystem mit W-Verzahnung: Dank dieser Entwicklung lassen sich Werkzeughalter ohne kompliziertes Ausrichten in kürzester Zeit rüsten (Bild: Index).

Anstatt des bisher üblichen Schwalbenschwanzsystems besitzt nun jeder Querschlitten eine W-Verzahnung, die das mikrometergenaue Ausrichten des Werkzeughalters stark vereinfacht – denn durch die W-Verzahnung entfällt der Freiheitsgrad in X. So kann der Bediener den bereits in X und Y voreingestellten Werkzeughalter einfach aufstecken. Befestigt wird er über eine von Index entwickelte Schnellspannvorrichtung, die den Halter mittels Zuganker und vorgespannter Keilstange fixiert. Eine anschließende knappe Umdrehung mit dem Schraubenschlüssel genügt, um den festen Kontakt herzustellen, der für den Einsatz benötigt wird. Gegenüber einem herkömmlichen Halterwechsel kann dies bis zu 50 Prozent Zeit einsparen, wobei Fehler so gut wie ausgeschlossen sind. Für diese Schlitten mit W-Verzahnung wurden passende Dreh-, Bohr- und Doppelbohrhalter entwickelt, die nicht mehr in der Maschine, sondern bereits zuvor auf dem Voreinstellgerät ausgerichtet werden. Durch die W-Verzahnung wird das Maß exakt übernommen. Bei den Doppelbohrhaltern resultiert daraus eine Verkürzung der Rüstzeiten von bisher gut zwei Stunden auf maximal zehn Minuten. Auch alle angetriebenen Einheiten, die beispielsweise fürs Fräsen, Mehrkantdrehen und Bohren erforderlich sind, gibt es mit W-Verzahnung, sodass sie exakt auf den neuen w-verzahnten Schlitten aufgesetzt werden können. Bei allen Verbesserungen und Neuheiten wurde darauf geachtet, dass die bisherigen Werkzeughalter der »MS22-6« weiterhin verwendet werden können. Allerdings entfallen hierbei die genannten Rüstvorteile.

Anspruchsvolle Drehteile

Der neue, nach dem Baukastenprinzip gestaltete Mehrspindeldrehautomat »MS24-6« ergänzt das Portfolio zwischen dem Maschinentyp »MS16-6« bzw. »MS16-6 Plus« und dem Typ »MS32-6«. Während sich erstere durch den Einsatz von Stech- und Bohrschlitten vor allem für etwas einfachere Bearbeitungen und sehr große Serien empfiehlt, wurde die neue Maschine für mittlere bis hin zu sehr anspruchsvollen Zerspanungsaufgaben entwickelt. Die Maschine besitzt sechs Arbeitsspindeln und zwölf Querschlitten mit NC-Achsen in X, Z und Y (4x) sowie ein oder zwei Synchronspindeln für die Rückseitenbearbeitung. So kann sie entweder sechsspindlig oder doppelt dreispindlig genutzt werden. Auch eine doppelte Rückseitenbearbeitung ist möglich. Angetriebene Werkzeuge sowie C- und Y-Achsen eröffnen ein breites Spektrum an Bearbeitungsmöglichkeiten, zum Beispiel außermittige Bohrungen sowie Gewinde-, Kontur- und Abwälzfräsen oder Mehrkantdrehen. Zentraler Bestandteil ist die speziell entwickelte, fluidgekühlte Spindeltrommel mit optimiertem Wärmegang- und Pausensprungverhalten. Die Antriebsleistung liegt bei 8,7 Kilowatt bei 100 Prozent Einschaltdauer bzw. 15 Kilowatt bei 25 Prozent Einschaltdauer pro Spindel. Drehzahlen bis zu 10.000 Umdrehungen pro Minute bieten vielseitige Bearbeitungsmöglichkeiten, auch für Aluminiumteile. Auch bezüglich der Spannsysteme eröffnet der Mehrspindeldrehautomat neue Möglichkeiten. Die kleineren Index-Maschinen verfügen nur über Zugspannung in Form einer klassischen Spannzange. Futterteile werden in der Regel mit einem Standard- oder Spezialbackenfutter gespannt. Für die neue »MS24-6« wird ergänzend eine Zangenspannung mit »Axfix Toplus24« angeboten. Dieses System basiert auf einer Druckspannung, wodurch sich ein Axialversatz vermeiden und eine besonders hohe Rundlaufgenauigkeit erreichen lassen. Das Spannmittel ist daher vor allem für die Bearbeitung hochgenauer, vorbearbeiteter Halbzeuge gedacht, die von einem Roboter einlegt werden.

Intelligent automatisieren

Für die Bearbeitung anspruchsvoller Futterteile ist eine Roboterautomatisierung unabdingbar. Bei der von Index angebotenen Lösung arbeitet der Roboter mit einem Schwenkteller zusammen, der als Schnittstelle zu einem externen Handhabungssystem bzw. zu weiteren kundenspezifischen Automatisierungseinrichtungen fungiert; eine standardisierte Kommunikationsschnittstelle ist vorhanden. Auf den Schwenkteller legt der in die Maschine integrierte Roboter die Fertigteile ab und übernimmt im gleichen Vorgang Rohteile zum Einlegen. Neben dieser komfortablen Automatisierung sind für den Betrieb mit Stangenlademagazinen weitere, einfachere Lösungen zur automatisierten Teileabführung verfügbar, zum Beispiel eine ungeordnete Abführung über die schwenkbare Synchronspindel, eine Rutsche oder ein Transportband. Eine deutliche Verbesserung speziell für relativ lange Teile wie Wellen bietet eine neue Lösung, mit der sich die Maschine ausstatten lässt: Hier übernimmt eine zusätzliche Schwenkeinrichtung das abgestochene Teil von der Synchronspindel und legt es lagerichtig auf ein Transportband, das die Förderung aus der Maschine übernimmt. Einen ähnlichen Effekt erzielt man mit der geordneten Teileabführung über einen Zwischengreifer, dem die Synchronspindel das abgestochene Teil übergibt. Die Synchronspindel steht dann sofort wieder für die nächste Bearbeitung zur Verfügung. Eine Lineareinheit holt das Teil aus dem Zwischengreifer und bringt es zeitparallel nach außen zur Handlingszelle. Passend zum neuen CNC-Mehrspindeldrehautomaten »MS24-6« ist das Stangenlademagazin »MBL24-6« verfügbar, das die bewährten Eigenschaften der Magazine »MBL« hinsichtlich Laufruhe der Stangen und Schwingungsreduzierung während der Bearbeitung bietet. Es steht in Ausführungen als Bündellader und Stangenlader in den Größen 3300 und 4300 zur Verfügung. Mit der Fluidkühlung von Spindeltrommel, Gegenspindel und Schaltschrank wird eine optimierte Thermostabilität erreicht, die insbesondere wegen der kompakten Bauweise der Maschine von großer Bedeutung ist. So ist es möglich, bei der Bearbeitung geringstmögliche Toleranzen einzuhalten. Auch das Warmlaufverhalten wurde optimiert: Innerhalb kürzester Zeit regelt sich die Maschine in eine konstante Temperatur ein, ohne langwierige Korrekturen durch das Bedienpersonal zu erfordern. Für die einfache Bedienbarkeit der Maschine sorgt das komplett schwenkbare Bedienpult mit »iXpanel«. Aufbauend auf der Steuerung »S840D sl« von Siemens vereinfacht das von Index entwickelte Bedienkonzept das Einrichten und Rüsten.