Schwerste Stahlplatten in die richtige Form bringen

Steuerungen/SPS/PLC

Die Haeusler AG im schweizerischen Duggingen ist auf Großanlagen zur Umformung von Metallplatten spezialisiert. So lieferte man Ende 2020 mit einer 1245 Tonnen schweren Richtmaschine einen wahren Giganten an eine der größten Schiffswerften in China. PC-basierte Steuerungstechnik von Beckhoff sorgt dafür, dass die gewaltigen Kräfte für präzise geformte Stahlteile in die richtigen Bahnen gelenkt werden.

Die zwölf Meter hohe Umformmaschine mit PC-basierter Steuerungstechnik kurz vor der Auslieferung (Bild: Beckhoff).

Der Sondermaschinenbauer Haeusler wurde 1936 gegründet und beschäftigt circa 120 Mitarbeitende. Entwickelt wurden seither vielfältige und kundenspezifisch angepasste Maschinen und Fertigungslinien zur Bearbeitung von Metallblechen, zum Beispiel für Pipelines, die Ariane-Rakete, den Schiffsbau sowie für Gehäuse innerhalb von Kraftwerken, Reaktoren und für Türme von Windenergieanlagen. Die aktuelle Richtmaschine »RI 4000 X 87« wurde nach rund 18 Monaten Konstruktions- und Bauzeit an den chinesischen Kunden ausgeliefert, dessen Werften ein breites Spektrum an Schiffen herstellen, vom Öltanker über Fracht- und Passagierschiffe bis hin zu Schnellbooten.

Großanlage für tonnenschwere Bleche

Bei der Entwicklung solch kundenspezifischer Richtanlagen kann der Schweizer Maschinenbauer auf eine über 80-jährige Erfahrung zurückgreifen. Ergebnis ist die »RI«-Maschinenserie, die je nach technischer Spezifikation mit fünf, sieben, neun oder elf Richtwalzen ausgestattet ist. Hierzu zählt auch die aktuelle Großanlage, die bei zwölf Metern Höhe und 1245 Tonnen Eigengewicht sowie ausgestattet mit fünf großen Richtwalzen bei den Umformprozessen bis zu 19.000 Tonnen Kraft aufbringen kann. Damit lassen sich 120 Millimeter dicke, vier Meter breite und zwölf Meter lange hochfeste Stahlplatten mit einem Gewicht von bis zu 45 Tonnen bearbeiten.

Die Bearbeitung solcher Stahlplatten ist nicht mit derjenigen typischer, nur wenige Millimeter dicker Metallbleche vergleichbar. In der Regel geht es vielmehr darum, die nach ihrer Herstellung mitunter leicht welligen Platten für die folgenden Arbeitsschritte eben auszurichten. Als weitere Aufgabe werden die im Blech auftretenden Spannungen durch Kaltwalzen in mehreren Zügen homogenisiert. Dabei bietet die Maschinenserie mehrere Vorteile wie eine spezielle Einzelwalzenverstellung für das optimierte Richten sowohl dünner als auch sehr dicker Bleche. Der direkte Walzenantrieb ermöglicht einen automatischen Geschwindigkeitsausgleich und eine integrierte Überlastsicherung.

Intelligente Steuerung für bessere Ergebnisse

Ein weiteres Merkmal der »RI«-Serie ist laut Haeusler die intelligente Maschinensteuerung. Diese ermöglicht es dem Bedienpersonal, innerhalb kurzer Zeit bestmögliche Bearbeitungsergebnisse zu erzielen. Grundlage hierfür bildet die PC-basierte Steuerungstechnik von Beckhoff, die sich – modular verteilbar und mit Ethercat über ein hochleistungsfähiges Kommunikationssystem vernetzt – genau an die speziellen Anforderungen der Richtmaschine anpassen lässt.

Dazu erläutert Patrick Stadler, Deputy Head of Electrical Department bei Haeusler: »Die Stärke von Beckhoff liegt in der Breite des Portfolios und insbesondere in der Systemoffenheit von ›PC-based Control‹ und Ethercat. So lassen sich bei Bedarf auch Drittkomponenten wie Wegmesssysteme ohne großen Aufwand einbinden. Hinzu kommt, dass für die Anlage ein zweiter Steuerungsrechner für eine nachgelagerte Messanwendung zur Qualitätsprüfung nach dem Richten geliefert wurde. Mit der Ethercat-Bridge-Klemme ›EL6695‹ ließen sich beide Steuerungen mit minimalem Aufwand zur Echtzeitdatenkommunikation verbinden. Wir nutzen zudem ADS (Automation Device Specification) für die Übertragung von Prozessparametern zwischen den Steuerungen via TCP/IP und zum eigenentwickelten HMI und schätzen auch hier die Offenheit der Schnittstelle.« Als weiteres Beispiel nennt Stadler einen hochpräzisen Laser, der für die Ebenheitsmessung der gerichteten Stahlplatte eingesetzt wird: »Der Laser verfügt über eine RS422-Schnittstelle und konnte mit dem seriellen Interface ›EL6021‹ und der entsprechenden ›Twincat‹-Bibliothek einfach und ohne mühsames Projektieren integriert werden.«

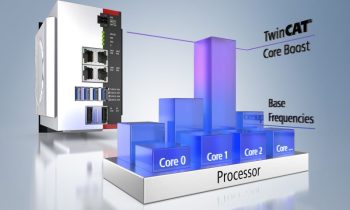

Die Gesamtsteuerung der aktuellen Maschine ist über zwei Schaltschrank-Industrie-PCs »C6920« realisiert.

Über das im Bedienpult integrierte Multitouch-Control-Panel lässt sich der Prozessablauf übersichtlich visualisieren (Bild: Beckhoff).

Diese sind über die effiziente Einkabellösung »CP-Link 4« an je ein Control-Panel »CP2919« (19-Zoll-) bzw. »CP2924« (24-Zoll-Display) als komfortables, in ein Bedienpult eingebautes Multitouch-HMI angeschlossen. Als Steuerungssoftware dient »Twincat« mit der Bibliothek »PLC Hydraulic Positioning (TS5810)«, welche die Grundlage für die gesamten Achsregelungen bildet und damit laut Stadler immense Kräfte koordiniert:

Der Industrie-PC »C6920« kommt in zwei Maschinenschaltschränken zum Einsatz (Bild: Beckhoff).

»Aus einem 8000-Liter-Öltank wird ein komplexes Hydrauliksystem gespeist, das bis zu 3500 Liter Öl pro Minute umsetzt. Realisiert ist eine hydraulische Drehmomentregelung von gleichzeitig sieben Achsen mit Drehmomenten von bis zu zehn Millionen Newtonmetern. Dabei wird die Anlage bei Volllast mit bis 2500 Ampere Strom versorgt, der mehrheitlich für die Hydraulik genutzt wird.« Einen zusätzlichen Vorteil sieht Stadler im OPC-UA-Server »TS6100«: »Mit dieser OPC-UA-Anbindung bieten wir dem Endkunden die Möglichkeit, die Maschine effizient in sein Shopfloor-Management einzubinden.«

Verteilte I/O-Ebene mit umfangreicher Analogwerterfassung

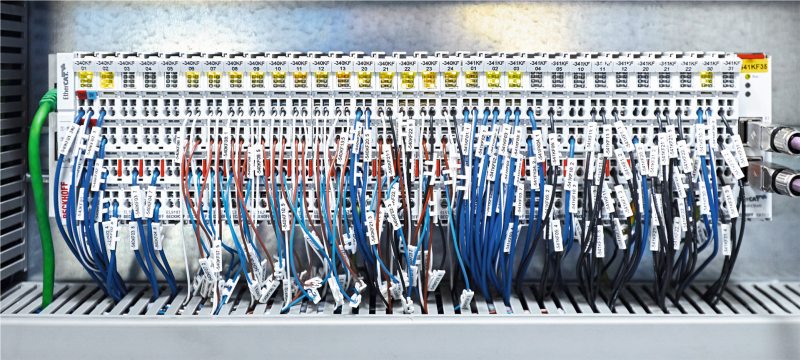

Die in mehreren Schaltschränken innerhalb der Anlage verteilte I/O-Ebene umfasst neun Ethercat-Koppler »EK1100«, neun Ethercat-Abzweige »EK1122« sowie über 150 Ethercat-Klemmen. Dazu zählen unter anderem 36 Digital-Eingangsklemmen »EL1008« und 28 Digital-Ausgangsklemmen »EL2008«, »EL2024« bzw. »EL2088«. Vier 2-Kanal-Pulsweitenstromklemmen »EL2535« kommen ebenfalls zum Einsatz.

Das modulare Ethercat-I/O-System lässt sich an die spezifischen Anforderungen anpassen (Bild: Beckhoff).

Vorteile ergeben sich für Haeusler durch das breite Klemmenspektrum zur Analogwerterfassung. So werden zum Beispiel über die für bis zu 600 Volt Wechselstrom geeignete Leistungsmessklemme »EL3413-0001« auch besonders leistungsstarke Maschinenkomponenten direkt eingebunden. Ergänzt wird die Analogwerterfassung durch 27 analoge Ethercat-Eingangsklemmen »EL3152«, »EL3162« und »EL3255« sowie sieben analoge Ausgangsklemmen »EL4032« und »EL4034«. Weitere verwendete I/O-Klemmen sind das Inkrementalencoder-Interface »EL5152«, das serielle Interface »EL6021« (RS422/RS485), die Ethercat-Speicherklemme »EL6080« und die Ethercat-Bridgeklemme »EL6695«.