CAM-Software für die effiziente CNC-Fertigung

CAM

Wer mit den derzeit sehr unscharfen Zukunftsaussichten in CNC-Bearbeitungsmaschinen investieren will oder muss, setzt meist auf mehrachsige Bearbeitungszentren und CNC-Langdreher. Die aktuellen Maschinengenerationen bieten hohe Funktionalität für die kombinierte Fräs- und Drehbearbeitung, um Werkstücke flexibel, produktiv und in einer Aufspannung komplett zu bearbeiten.

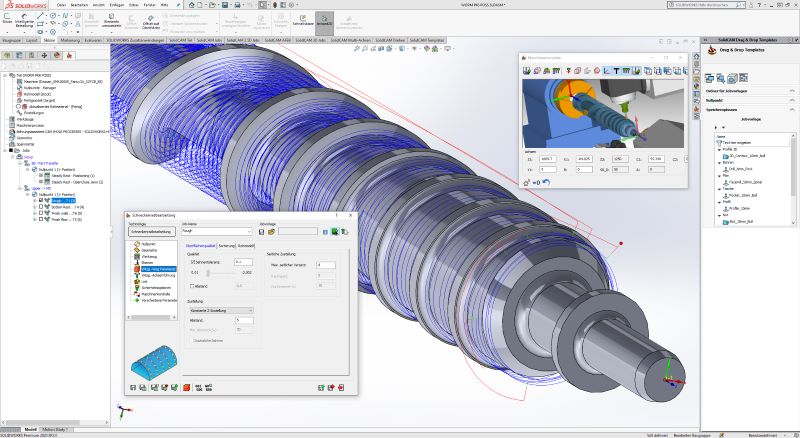

Komplexe Schneckenwellen mit variabler Steigung und Durchmesser … (Bild: SolidCAM).

Die Erstellung von CNC-Programmen kann schnell zum Flaschenhals werden, zum Beispiel bei kleiner werdenden Losgrößen. Zwar verfügen viele Maschinen über ausgereifte Steuerungen und Onboard-Programmiertools, mit denen einfache Werkstücke relativ schnell programmiert werden können, werden die Werkstücke jedoch komplexer, ist der Einsatz spezieller CAM-Software unabdingbar. Die Vorteile der Offline-Programmierung gehen indes weit über die reine CNC-Programmerstellung hinaus: Der Einsatz eines CAM-Komplettsystems wie »SolidCAM« des gleichnamigen Entwicklers bedeutet grundsätzlich weniger Maschinenstillstand und aufgrund der verfügbaren Dokumentation für die AV auch kürzere Rüstzeiten. Das Know-how der Programmierer kann im CAM-System gebündelt werden und macht die Fertigung so deutlich unabhängiger vom exklusiven Wissen einzelner Personen. Das Potenzial komplexer CNC-Bearbeitungszentren und -Langdreher kann somit weitaus flexibler und besser ausgeschöpft werden als mit der manuellen Programmierung.

Komplettlösung für die spanende Bearbeitung

Mit CAM-Modulen für alle gängigen CNC-Bearbeitungen wie 2,5D-Fräsen, 3D-Fräsen, High-Speed-Machining, HSS-Flächenbearbeitung, indexiale Mehrseitenbearbeitung, 5-Achsen Simultanfräsen, Drehen, Fräsdrehen und »advanced Millturn« bietet das CAM-Komplettsystem Unternehmen vollumfängliche Lösungen für die spanende Bearbeitung.

… können dank nahtloser Integration in Solidworks schnell programmiert werden (Bild: SolidCAM).

Einen großen Vorteil sehen die Anwender in der nahtlosen Integration in die CAD-Systeme Solidworks und Autodesk Inventor. Gänzlich ohne Datenkonvertierung lassen sich innerhalb der gewohnten Benutzerumgebung der CAD-Software sämtliche CNC-Bearbeitungen anlegen und editieren. Bei Konstruktionsänderungen können die Bearbeitungen komfortabel mit wenigen Klicks aktualisiert werden. Es ist sogar die CAM-Programmierung von CNC-Langdrehmaschinen direkt in Solidworks und in Autodesk Inventor möglich. Das CAM-System unterstützt selbst komplexeste CNC-Maschinen mit einer unbegrenzten Anzahl von Achsen und Kanälen. Die Maschinendatenbank wird ständig um Drehfräszentren und CNC-Langdreher unterschiedlicher Konfigurationen erweitert. Mit der aktuell in Version 2021 ausgelieferten CAM-Software können mehrkanalige, komplexe Drehfräsbearbeitungszentren unter anderem von DMG, Chiron, Index, Bumotec, Willemin, Miyano, Nakamura-Tome, Doosan oder Mazak sowie Langdrehautomaten von Citizen, Star etc. einfach und effizient programmiert werden.

Bearbeitung optimieren und Konflikte vermeiden

Die Optimierung einzelner Bearbeitungs-Jobs innerhalb der fortschrittlichen Kanalsynchronisation ist dabei möglich. Der Synchronisationsmanager zeigt die zeitliche Reihenfolge der einzelnen Bearbeitungen und hilft, mögliche Konflikte zu vermeiden. Es können unbegrenzt viele Kanäle und sämtliche Maschinenfunktionen angesteuert werden, bei der Programmierung von Bauteilen stehen alle Möglichkeiten offen. Neben Standard-Jobs für Drehen und Fräsen sind zusätzliche Funktionen wie schräge Einstiche, trochoidales Einstechen mit runden Stechwerkzeugen, 3D-Flächenbearbeitung, 4-Achsen-Simultandrehen und nicht zuletzt die spezielle »iMachining«-Bearbeitungstechnologie verfügbar. Dank dynamisch trochoidaler Werkzeugwege, kombiniert mit dem »iMachining-Technology-Wizard«, der basierend auf Materialfestigkeit und Maschinenleistung die bestmöglichen Schnittwerte berechnet, können auch schwer zerspanbare Materialien prozesssicher und mit höchstmöglicher Geschwindigkeit bearbeitet werden. Insbesondere CNC-Langdreher verfügen über eine Vielzahl an Werkzeugen und zusätzlichen Modulen, wodurch die Gefahr für Kollisionen steigt. Der interaktive Werkzeugassistent wirkt dem mit seiner Maschinenvorschau entgegen, die alle Werkzeuge im Revolver sowie die Position und Drehrichtung der Achsen übersichtlich darstellt. Mithilfe eines digitalen Zwillings zeigt die erweiterte Maschinensimulation die komplette Kinematik sowie alle Maschinenelemente für die vollständige Simulation und Verifikation der angelegten Bearbeitungen, bevor das Programm an die Maschine übermittelt wird.

Werkzeugverwaltung spart Zeit und erhöht Sicherheit

Eine Besonderheit des neuen Hauptreleases ist die nach mehrjähriger Entwicklungszeit komplett überarbeitete Werkzeugverwaltung. Die Softwareentwickler hatten in den letzten Jahren das CAM-System durch zahlreiche Schnittstellen für den Datenaustausch mit den Tool-Data-Management-Lösungen diverser Anbieter geöffnet und für die integrierte digitale Fertigung optimiert. Bei der voranschreitenden Digitalisierung der CNC-Fertigung ist die Werkzeugverwaltung ein wichtiges Bindeglied zwischen den einzelnen Prozessabläufen. In der Regel stehen heutzutage die Original-Werkzeugdaten der Hersteller zur Verfügung, die mitsamt der bereitgestellten 3D-Modelle von Werkzeug und Halter nahtlos in »SolidCAM 2021« übernommen werden können.

Die CAM-Komplettlösung unterstützt alle verfügbaren Typen von Kreissegmentfräsern (Bild: SolidCAM).

Der einfache und schnelle Datenimport ermöglicht die direkte Nutzung von Werkzeugen wie Kreissegmentfräsern, Sonderwerkzeugen oder geometrisch anspruchsvollen Haltern inklusive Wendeschneidplatten für die Restmaterial- und Kollisionsbetrachtung sowie die Simulation. Dies bringt deutliche Zeiteinsparungen bei der Werkzeugdefinition mit sich und verbessert die Prozesssicherheit maßgeblich. In den CAM-Modulen 5-Achsen-Simultanbearbeitung und 3D-Fräsen wurden neue Technologien wie Auto-3+2-Achsen-Schruppen, automatisiertes Kantenbrechen sowie automatisches Besäumen von Kanten eingeführt. Beim High-Speed-Machining und High-Speed-Schruppen konnten Verbesserungen im Modul Turbo-HSM/HSR integriert werden. Für die schnelle und sichere Kontrolle der berechneten Werkzeugwege wurde zudem ein eigener Simulator weiterentwickelt. In der Simulation steht jetzt ein Konfigurationsmanager für verschiedene, selbstdefinierbare Simulationskonfigurationen zur Verfügung sowie die Möglichkeit, die Simulation inklusive Materialauftrag auch rückwärts laufen zu lassen. Dies ist ein weiterer Schritt, die spanende Fertigung noch schneller und prozesssicherer zu machen.