Spindelkopf kommuniziert über die Funkschnittstelle eines Messtasters

Software für die digitale Fabrik

Mittels Funkkommunikation realisiert der Hersteller von Präzisionswerkzeugen Ceratizit die vollautomatische Durchmesserkorrektur bei Präzisionsbohrungen.

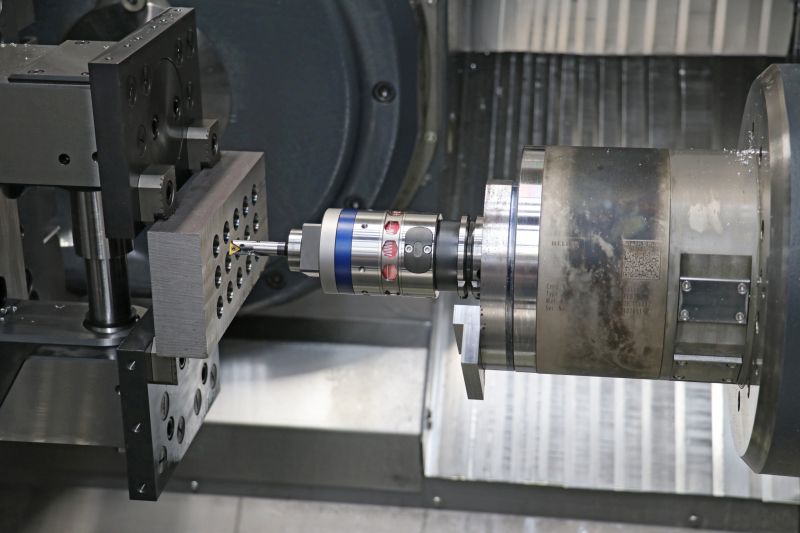

Der neue Feinspindelkopf nutzt die Funktechnik eines Messtasters zur intelligenten Bohrungsfertigung mit Selbstkorrektur (Bild: Ceratizit).

Die Digitalisierung hat auch die Werkzeughersteller erreicht. Ceratizit ist davon überzeugt, dass die Zukunft intelligenten Werkzeugen gehört, die sich selbst überwachen und korrigieren können. Gemeinsam mit der Blum-Novotest GmbH hat der Hersteller von Präzisionswerkzeugen die Idee zum Feinspindelkopf »Komflex« entwickelt. Seine Besonderheit ist die integrierte Funkeinheit, die über die Blum-Standardfunkschnittstelle mit der Maschinensteuerung bidirektional Daten austauschen kann. Dadurch ist ein Closed-Loop-Betrieb aus Zerspanen mit »Komflex«, Messen mit einem Messtaster sowie Korrigieren der Schneidenposition gegeben – und damit eine automatische Durchmesserkorrektur des Feinspindelwerkzeugs mit verringerten Stillstandzeiten. Das Konzept, wie sich Werkzeug-, Funk- und Batterieeinheit bestmöglich und platzsparend verbinden lassen, wurde von Grund auf neu entwickelt. Der Feinspindelkopf ist mit einem Außendurchmesser von 63 und einer Länge von 100 Millimetern sehr kompakt geworden. Der größte Vorteil ist die automatische Ansteuerung über die »RC66«-Funkschnittstelle. So kann er durch den Betrieb in einem geschlossenen Regelkreis auch in mannlosen Schichten über lange Zeit mikrometergenaue Bearbeitungen ausführen.

Viel Leistung bei wenig Raum

Der 1,5 Kilogramm leichte Feinspindelkopf verfügt über eine ABS-50-Aufnahme als Trennstelle zur Maschine. Diese Trennstelle kann auf verschiedene Maschinenschnittstellen adaptiert werden, zum Beispiel ABS 50 auf HSK-63A. Für die Zerspanungswerkzeuge steht eine kombinierte Schnittstelle aus ABS 32, einer zylindrischen Werkzeugaufnahme mit 16 Millimeter Durchmesser und einer verzahnten Fläche für Brückenwerkzeuge etc. zur Verfügung. Der Spindelkopf lässt sich mit Drehzahlen bis zu 8000 Umdrehungen pro Minute betreiben und gewährleistet die Verstellpositionierung mit einer Auflösung von 0,001 Millimetern im Radius. Der Verstellbereich beträgt ±0,25 Millimeter. Je nach Werkzeug lassen sich Bohrungen mit einem Durchmesser zwischen einem und 120 Millimetern ausspindeln. Im nach IP67 geschützten Gehäuse ist ein Batteriefach integriert, das zwei einfach austauschbare Batterien fasst. Diese liefern Strom für über 2000 Korrekturzyklen. Durch den wartungsfreien Antrieb ist der Feinspindelkopf sehr robust. Die spezielle zentrische Anordnung des Motors und seiner umgebenden Ringplatine lässt es zu, dass die Schneide sogar unter Drehzahl verstellt werden kann. Für gewöhnlich erfolgt die Ansteuerung über die Maschinensteuerung. Dazu enthält der Spindelkopf eine Funkeinheit aus dem Programm des Mess- und Prüftechnikherstellers mit bis zu acht Metern Reichweite, die mit der in der Maschine integrierten Funkschnittstelle »RC66« kommuniziert. Für den Fall, dass in der Maschine bereits Messtaster anderer Anbieter installiert oder externe Messrechner in Betrieb sind, kann der Feinspindelkopf auch mit diesen kommunizieren. Voraussetzung für seinen Betrieb ist lediglich die auch nachrüstbare Funkschnittstelle »RC66«.

Erfolge in der eigenen Fertigung

Inzwischen liegen bei Ceratizit Erfahrungswerte aus dem eigenen Fertigungsbereich vor, denn im Komet-Werk in Besigheim wird der »Komflex«-Spindelkopf bereits seit einigen Monaten zum Feinspindeln von ABS-Bohrungen eingesetzt. Es hat sich bestätigt, dass damit die festgelegten Qualitätsanforderungen sicher eingehalten werden können: Die Werkzeugmaschine muss nicht mehr angehalten werden, um Messungen am Werkstück vorzunehmen und um gegebenenfalls den Feinverstellkopf nachzujustieren. Für Interessierte kann der Werkzeughersteller die Vorteile des neuen Feinspindelkopfs in den Test- und Vorführräumen des Besigheimer Werks demonstrieren. Das dort vor kurzem in Betrieb genommene Heller-5-Achs-Bearbeitungszentrum »HF5500« ist mit allen relevanten Komponenten von Blum ausgestattet.