Den Zerspanungsprozess mit Sensoren optimieren

Steuerungen/SPS/PLC

Kostendruck erschwert im globalen Umfeld komplexe Zerspanaufgaben. Materialschwankungen, enge Toleranzen, filigrane Werkzeuge und aufwendige Einstellarbeiten machen die Situation nicht besser.

Das neue Werkzeugüberwachungssystem im Einsatz (Bild: Horn/Sauermann).

Es ist daher sinnvoll, eine Überwachung des Prozesses und der Werkzeuge einzusetzen, um entsprechend eingreifen zu können. Werkzeugnutzung bis zum realen Standzeitende, Prozessüberwachung hinsichtlich Vibrationen oder auch nur die Zertifizierung der einzelnen Bearbeitungsaufgaben zur Qualitätssicherung können dabei die Ziele sein. Mit entsprechender Datenverfügbarkeit und Datenaufbereitung kann die Wirtschaftlichkeit des gesamten Prozesses erhöht werden.

Neuer Lösungsansatz

Geringe Zerspankräfte, Rauschen, KSS-Einflüsse oder selbst geringste Spindelstromänderungen erschweren jedoch die Überwachung. Körperschallmessungen funktionieren daher oft nicht hinreichend genau bzw. liefern keine aussagekräftigen Resultate. Dies sind nachteilige Begleitumstände etwa beim Langdrehen. Daher haben Horn und die Kistler Instrumente AG gemeinsam das »Piezo Tool System (PTS)« entwickelt, das bereits kleinste Veränderungen erfassen kann. Damit bekommt das Bedienpersonal ein Messsystem zur Erfassung von Prozessdaten in Echtzeit nahe der Zerspanstelle an die Hand, um Rückschlüsse auf die noch verbleibende Lebensdauer des Werkzeugs zu ziehen und das so neue Perspektiven bei der Werkzeugausnutzung eröffnet. Entsprechende Korrekturen können aufgrund der Darstellung von Materialfehlern, Schneidendefekten, Spanklemmern oder eines Werkzeugbruchs vorgenommen werden. Dadurch werden der Ausschuss minimiert und die Werkzeuglebensdauer maximiert.

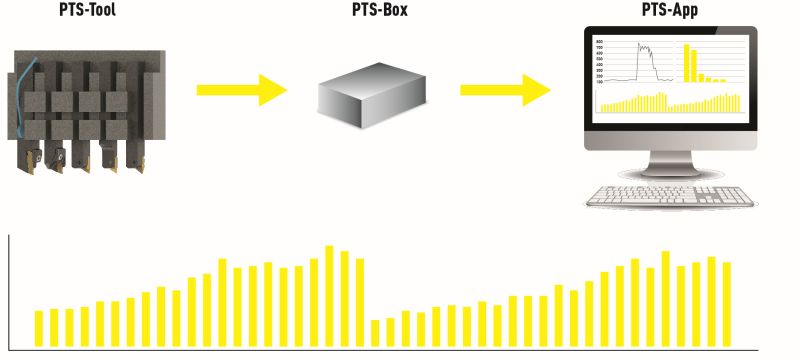

In das Werkzeug integriert ist ein Piezoquarz-Sensor. Der Quarz gibt eine zur Belastung proportionale, messbare Ladung ab. Dabei spielen der exakte Einbau und die entsprechende Ausrichtung des Quarzes die entscheidende Rolle. Der Einbau muss zudem unter Vorspannung des Sensors bzw. der Sensoren erfolgen, um in den linearen Arbeitsbereich des Sensors zu gelangen. Die Anpassung und Kalibrierung des Sensors erfolgt für jedes Werkzeug separat. Je nach Werkzeug oder Einsatzgebiet werden Schub- oder Drucksensoren verwendet. Der im Werkzeug integrierte Sensor sitzt möglichst nah an der Zerspanstelle, was insbesondere bei der Messung kleinster Kräfte im Mikrodrehbereich vorteilhaft ist. Die Umwandlung des Messsignals in ein Spannungssignal erfolgt in der »PTS-Box«. Die anschließende visuelle Darstellung findet mithilfe der »PTS-App« an einem separaten Bildschirm statt. Es besteht die Wahl zwischen verschiedenen Darstellungsmöglichkeiten: durchschnittliche bzw. maximale Belastungen oder Vibrationen.

Detaillierte Überwachung

Das System zeichnet die Prozesskraft mit hoher Auflösung auf. Jedes Detail im Kraftverlauf des Zerspanprozesses ist somit sichtbar. Ein sprunghafter Anstieg der Prozesskraft kann verschiedene Ursachen haben: Ausbruch an der Schneide, Spanklemmer oder Standzeitende. Wenn bereits Erfahrungen mit dem Prozess bestehen, kann eine eindeutige Zuordnung des Standzeitendes erfolgen. Eingesetzt wird das System vorzugsweise mit stehenden Haltern wie sie in Langdrehmaschinen oder auch in Mehrspindeldrehautomaten vorkommen, da die Sensoren ein Kabel benötigen. Rotierende Halter sind daher momentan ausgeschlossen. Dabei gilt der Grundsatz: Je näher an der Zerspanstelle gemessen wird, desto genauer ist das Ergebnis. Insbesondere bei der Mikrozerspanung sind die Sensoren direkt im Schneidplattenhalter platziert. Der Einbau der Sensoren auf dem Linearkamm ermöglicht es, den gesamten Prozess des Langdrehens zu überwachen. Bei größeren Werkzeugen, zum Beispiel Grundaufnahmen für Mehrspindler, erfolgt der Einbau des Sensors im Halter in Kraftflussrichtung.

Zum jetzigen Zeitpunkt erfolgt seitens »PTS« kein Eingriff in die Steuerung – es sei denn in Kooperation mit dem Maschinenhersteller. Der maschinenseitige Eingriff durch die Steuerung wäre somit machbar. Letztendlich soll aber auch nicht wegen jedes Spanklemmers die Maschine stillstehen. Das Bedienpersonal ist weiterhin gefragt, denn das System ist ein Überwachungstool zur Unterstützung der Bedienenden. Eine gewisse Sensibilität ist erforderlich, um die entsprechenden Daten zu erkennen und zu deuten.

Tests überzeugen

Die ersten Ergebnisse sind vielversprechend. Die Firma Kistler testete das System in der eigenen Fertigung. Unerklärliche Standzeitschwankungen zwischen 20 und 100 Teilen beim Schlichten einer kritischen Ausdrehbearbeitung von Mikrohülsen galt es zu untersuchen und zu verbessern. Im ersten Schritt waren die Werkzeuge mithilfe von »PTS« bis Standzeitende im Einsatz.

Messkette für Langdreher, Werkzeug Typ »224« und Datenausgabe mit »PTS« (Grafik: Horn).

Standzeitschwankungen traten aber immer noch auf. Die Bestückung weiterer Werkzeuge mit Sensoren brachte die Lösung: Der Fehler lag in der vorgelagerten Schruppbearbeitung. Hier gab es immer wieder Ratterschwingungen, welche sich auf die Lebensdauer des Schlichtwerkzeuges auswirkten. Mittlerweile wurde die Schruppbearbeitung umgestellt, die Überwachung der Schlichtbearbeitung beibehalten, und es wird nun wirtschaftlicher mit deutlich verbesserter Lebenszeit der Werkzeuge produziert. Dies war der Anlass, das System für weitere Anwendungsfälle zu nutzen, beispielsweise auf Mehrspindeldrehautomaten mit modularen Werkzeugen. In der Versuchsphase befinden sich zudem weitere Werkzeuge vom Typ »Supermini« zum Ausdrehen kleinster Bohrungen. Die Eignung des Messsystems für solche Miniaturanwendungen ist besonders hoch. Die Integration des Sensors geschieht dabei entweder direkt im Keilspannelement des Schneidplattenhalters oder im Halter selbst. Somit stehen für verschiedene Aufgaben eine Vielzahl an Werkzeugen zur Verfügung.

Die Erfassung der Prozessdaten ist unabhängig vom Alter der Maschinen. Oft ist es ausreichend, nur das kritischste Werkzeug eines Herstellungsprozesses zu betrachten. Da nur die relevanten Daten aufgezeichnet werden läuft man nicht Gefahr, eine riesige Datenblase (Dark Data) zu generieren. Unerlässlich ist daher, die gewonnenen Daten auch nach Beendigung des Werkzeugeinsatzes sinnvoll zu analysieren sowie im Rahmen eventueller Industrie-4.0-Projekte zu integrieren und aufzubereiten. Ist das Messsystem bereits Bestandteil eines ERP-Systems, können Werkzeuge direkt bei Lebensdauerende durch entsprechende Informationsübermittlung bereits an der Maschine bereitstehen.

KI unterstützt die Auswertung

Letztendlich könnte das Einspielen der Daten in KI-Systeme dabei unterstützen, nicht nur Prozesse besser zu verstehen und entsprechend zu agieren, sondern auch Rüstzeiten zu minimieren und Maschinenstillstandzeiten möglichst zu verhindern. Eine funktionierende Datenverwendung verbessert die Maschinenauslastung und somit die Produktion maßgeblich entlang der ganzen Prozesskette. Die bereichs- oder standortübergreifende Nutzung der Daten führt letztendlich dazu, weniger produktive Anlagen, bei gleichzeitiger Verschlankung der Produktion, auf ein höheres Niveau zu bringen. Gelingt es, Zusammenhänge und Muster abzuleiten, können daraus faktenbasierte Prognosen erstellt werden. Vorbeugemaßnahmen werden möglich, störfallrelevante Einflussgrößen eliminiert. Treten Abweichungen mit unbekannter Ursache auf, so kann dies auch auf den Zustand der Maschinen hindeuten, um zum Beispiel Wartungsintervalle zu optimieren.

Das »Piezo Tool System« ist somit ein mächtiges Instrument, um die Auslastung von Produktionsanlagen, die Qualität der Produkte und die operative Effizienz auf der Basis von Daten zu verbessern. Mit zunehmender Digitalisierung und Datensteuerung trägt es zur Erhöhung der Wirtschaftlichkeit bei. Das große Interesse an dem System zeigt, dass Anwender nach solchen Lösungen suchen. Möglich gemacht hat dies auch die schnelle Datenverarbeitung entlang der ganzen Prozesskette. Das System arbeitet hier unterstützend und im nächsten Schritt selbst eingreifend. Die Datengewinnung fast in Echtzeit ermöglicht es, auf Basis aktueller Daten schnell zu agieren. Dabei erfolgt der Abgleich des Werkzeugzustands durch das Bedienpersonal, den Einkauf oder den Werkzeughersteller.