Keramikwerkstoff

Werkstoffe allgemein

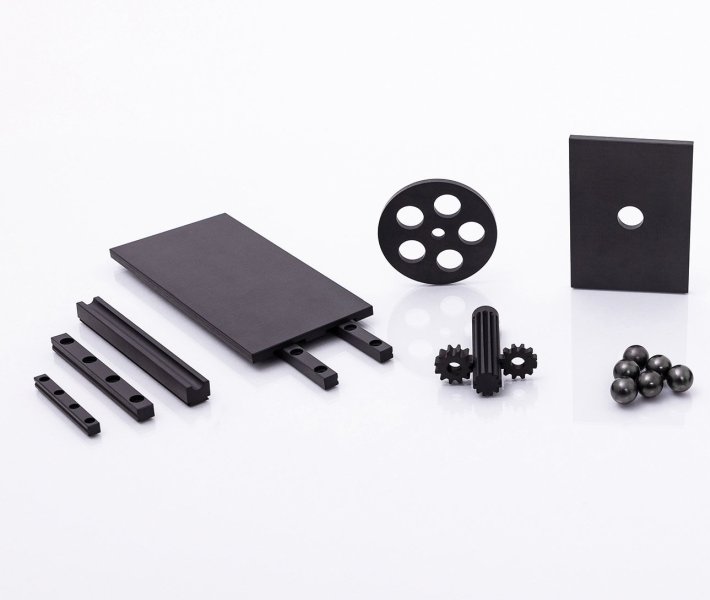

Der neuartige Keramikwerkstoff eröffnet neue Produktionsperspektiven (Bild: Global Precursor Ceramics).

Ein neuartiger Werkstoff verbindet die Vorteile von Keramik und Stahl miteinander. Das neue, stahlähnliche Material »MLC (Metal-like Ceramic)« des fränkischen Startup-Unternehmens Global Precursor Ceramics (GPC) bietet für die industrielle Fertigung damit ganz neue Möglichkeiten. Es kombiniert laut Hersteller die Vorzüge keramischen Materials – etwa geringes Gewicht und hohe Härte – mit stahlartigen Werkstoffkennwerten etwa beim Elastizitätsmodul und beim thermischen Ausdehnungskoeffizienten. Das Herstellungsverfahren ermöglicht laut Anbieter zudem eine höhere Geometrievielfalt und reduziert den Aufwand für nachträgliche Bearbeitungen. Gegenüber Stahl soll die Gewichtseinsparung bis zu 50 % betragen, wobei die Teile dennoch eine Härte von 1000 HV aufweisen. Der Keramikwerkstoff wird als sehr gut formbar, temperaturbeständig bis 800 °C, ohne Schmierstoffe gleitfähig sowie hoch tragfähig ausgelobt.

Präzise und endkonturnahe Formgebung

Das Material wird endkonturnah geformt und porenfrei hergestellt. Im ersten Schritt wird der neue Keramikwerkstoff aus einem polymeren Grundmaterial gefertigt, das mit aktiven und passiven Füllstoffen angereichert wird. Das erlaubt laut Hersteller eine präzise und endkonturnahe Formgebung, z. B. durch Extrusions- oder Spritzgussverfahren. Im Anschluss daran wird der Werkstoff bei über 800 °C keramisiert (pyrolysiert). Dabei wird die polymere Matrix durch chemische Reaktionen mit den Füllstoffen komplett in ein keramisches Produkt umgewandelt. Ein geringer Volumenschwund von 5 bis 8 % sei bereits einkalkuliert. Für die Herstellung hochgenauer Bauteile können die Rohlinge nachbearbeitet werden, was durch die moderate Härte von 1000 HV möglich ist.

Der Hersteller empfiehlt den Keramikwerkstoff v. a. für Teile, die in Reinraum und Vakuum, aber auch in korrosiven oder verschmutzten Umgebungen sowie unter schlechten Schmierbedingungen zum Einsatz kommen, z. B. in der Leiterplatten- und Halbleiterfertigung, in Elektronik und Mechatronik sowie in Mess- und Prüftechnik. Auch die Bereiche Lebensmittel, Textil, Schweißen und Leichtbau sowie Medizintechnik, Extruder und Spritzgießmaschinen werden als geeignete Anwendungsgebiete genannt.