Erhöhte Fertigungstiefe für kundenindividuelle Projekte

Montageanlagen

Wettbewerbsvorteile werden in der fertigenden Industrie durch Prozessoptimierung und hocheffiziente Produktionsanlagen erzielt. Innovative Produktionsmaschinen gibt es zum Beispiel auch als Turnkey-Lösungen von der Stange. Wenn es jedoch um eine kundenindividuelle Lösung geht, wie die Fertigung noch effizienter werden kann, kommen Standardlösungen an ihre Grenzen. Kundenindividueller Wettbewerbsvorsprung ist das Ergebnis sorgfältiger Bedarfsanalyse, gemeinsamer Ideenfindung, wirtschaftlich und technisch effizienter Umsetzung sowie eines professionellen und straffen Projektmanagements.

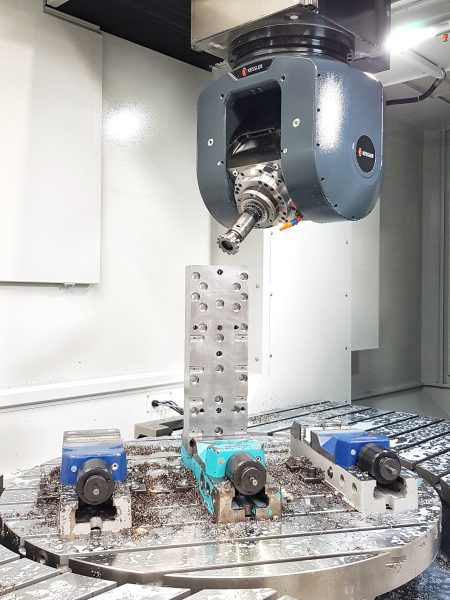

Dank erweiterter Fertigungstiefe kann das EWS-Team noch stärker auf die Kundenanforderungen eingehen (Bild: EWS).

Darauf ist die EWS mit Sitz in Küssaberg nahe Waldshut-Tiengen spezialisiert. Seit nunmehr 16 Jahren entwickelt und realisiert das Unternehmen kundenindividuelle Lösungen und optimiert bestehende Maschinen sowie Anlagen hinsichtlich Effizienz und Verfügbarkeit – stets in enger Absprache mit dem Kunden. »Ein gemeinsam erarbeitetes Verständnis und eine zielführende Kommunikation sind wesentliche Erfolgsfaktoren für eine wirtschaftliche Projektumsetzung«, so der kaufmännische Geschäftsführer Markus Westerhoff. Im Jahr 2004 von Felix Eckert und Markus Westerhoff gegründet, hat sich der Betrieb im September 2015 für einen Umzug von Waldshut nach Küssaberg entschieden und mit 2500 Quadratmetern umbauter Nutzfläche sowie einem Investitionsvolumen von über 2,5 Millionen Euro reichlich Raum für herausfordernde Projekte und zukunftsweisende Automatisierungslösungen geschaffen.

Zu den Kunden zählen Unternehmen unterschiedlicher Herkunft und Größe, darunter namhafte nationale und internationale Firmen. Manchmal geht es um Vereinzelung, Bestückung, Bearbeitung und Qualitätskontrolle von Werkstücken, ein andermal um die Beschleunigung von Verarbeitungsprozessen schwieriger und untypischer Werkstücke. Dabei erbringt die EWS – je nach Aufgabenstellung – neben Entwicklung, 3D-Konstruktion und technischer Dokumentation auch auf der Fertigungsseite den kompletten Sondermaschinenbau einschließlich Pneumatik, Hydraulik, Elektrik und Steuerungstechnik. »Unsere Fertigungstiefe schützt uns vor unliebsamen Überraschungen bei externen Zulieferungen«, weiß der technische Geschäftsführer Felix Eckert zu berichten, »das kann in zeitkritischen Phasen projektentscheidend sein.« Aus diesem Grund hat das Unternehmen intensiv in den Ausbau der eigenen Fertigungstiefe investiert. Seit kurzem verfügt der Sondermaschinenbauer nun über die Möglichkeit, 5-Achs-Fräsbearbeitungen großer Teile im eigenen Betrieb vorzunehmen. So können nun Werkstücke bis maximal 2200 x 1400 x 1000 Millimeter in 3-Achs-, 4-Achs- oder 5-Achs-Zerspanung bearbeitet werden.

Es können nun Werkstücke bis maximal 2200 x 1400 x 1000 Millimeter in 3-Achs-, 4-Achs- oder 5-Achs-Zerspanung bearbeitet werden (Bild: EWS).

Mehr Nutzen für die Anwender

Von der erweiterten Fertigungstiefe profitieren auch die Kunden des Unternehmens. So lassen sich jetzt hochpräzise Bearbeitungen von beispielsweise geschweißten Maschinengestellen bei EWS vornehmen – und das unter den strengen Augen der eigenen Qualitätssicherung. Das ermöglicht einen hochpräzisen, noch robusteren Maschinenbau und damit einen spürbaren Mehrwert für die Kunden in puncto Anlagenverlässlichkeit und -präzision.

Seit Gründung hat das Unternehmen eine Vielzahl erfolgreicher Lösungskonzepte für Auftraggeber aus unterschiedlichen Branchen realisiert. Aufgrund des Knowhow-Schutzes der Kunden ist die Nennung von direkten Referenzen leider nicht möglich, aber einige Stichpunkte zu realisierten Lösungen in anonymisierter Form zeigen die gesamte Bandbreite:

- Fahrwerksprüfstand für Extrembelastungen in der Zivilluftfahrt,

- Produktionsmaschine (Biegen, Ablängen) mit integrierter Prozessüberwachung für die automatisierte Herstellung von Rolltorelementen,

- Montageanlagen für verschiedene Produkte aus dem Automobilzulieferbereich,

- Entwicklung und Realisierung einer Sonderanlage zur Herstellung von Lüfter-Schaufeln aus Aluminium,

- automatisches Zuführsystem mit Robotern für Spritzgussmaschinen,

- Entwicklung und Realisierung von Sonderanlagen zum vollautomatischen Schweißen von beweglichen Abgasstrangkomponenten sowie

- Entwicklung und Realisierung einer vollautomatischen Anlage zur Herstellung von Stromübertragungsschienen.

In all diesen Projekten konnte das Unternehmen zeigen, dass kundenindividuelle Lösungen den entscheidenden Wettbewerbsvorteil generieren können.