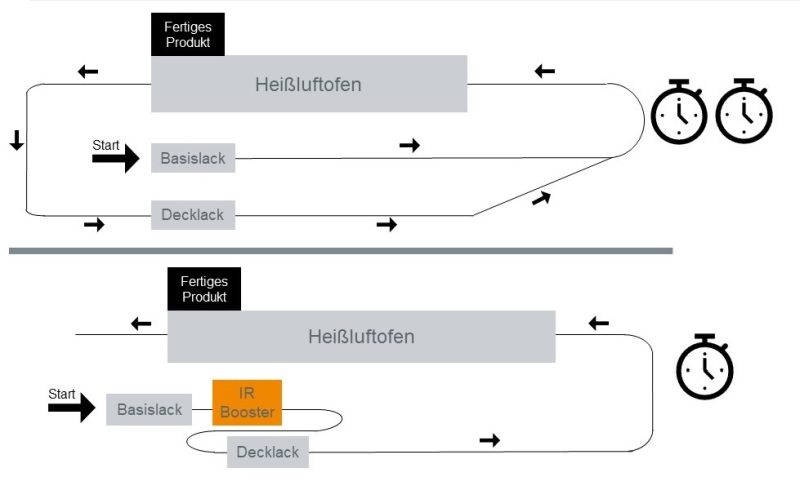

Halbierung der Härtungszeit

Anlagen, Maschinen und Geräte zur Oberflächenbearbeitung

Pfosten, Behälter oder Gehäuseteile aus Metall werden durch eine Grundierung vor Korrosion geschützt und mit einem Decklack weiter veredelt. Die vollständige Härtung der beiden Lacke erfordert jedoch einigen Aufwand – und bislang viel Zeit. »Infrarot-Booster« von Heraeus Noblelight tragen entscheidend dazu bei, dass Metallbeschichtungen in der Hälfte der Zeit gehärtet werden können.

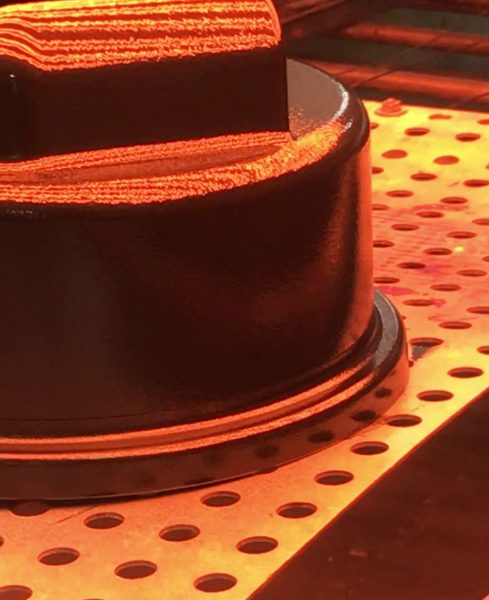

Beim Pulver-in-Pulver-Verfahren wird das Grundierungspulver aufgebracht, direkt danach durch Infrarot-Wärme aufgeschmolzen und dann das Decklackpulver bereits aufgetragen (Bild: Heraeus Noblelight).

Bauteile aus Metall durchlaufen bei der konventionellen Pulverhärtung bisher meist einen mehrstufigen Beschichtungsprozess. Zuerst werden die Teile mit Grundierungspulver beschichtet, in einen Trockenofen befördert und gehärtet. Danach wird das Decklackpulver aufgebracht und die Teile fahren erneut in den Trockenofen, um auszuhärten. Dieses Verfahren ist zuverlässig, allerdings wollen sich viele Beschichter den zeitaufwendigen doppelten Umlauf nicht mehr leisten. Die Optimierung der zweifachen Pulverbeschichtung kann durch ein Pulver-in-Pulver-Verfahren erfolgen.

»Infrarot-Booster« von Heraeus Noblelight sind kompakt und können einfach in die bestehende Linie integriert werden. (Bild: Heraeus Noblelight).

Anders als bei der herkömmlichen Pulverbeschichtung wird hier das Grundierungspulver aufgebracht, direkt danach durch Infrarot-Wärme aufgeschmolzen und dann das Decklackpulver bereits aufgetragen, während die Grundierung noch im Gelzustand ist. Danach werden die Teile mit der Grundierung auf der Gel-Stufe und der Pulverdeckschicht in den bestehenden Trocknungsofen befördert, wo sie vollständig aushärten.

»Infrarot-Booster« von Heraeus Noblelight halbieren die Härtungszeit (Bild: Heraeus Noblelight).

Dieses Verfahren erfordert also einen zusätzlichen Infrarot-Ofen, einen sogenannten »Booster«. Der bestehende Trocknungsofen kann weiter genutzt werden. Infrarotsysteme übertragen große Mengen an Energie in kurzer Zeit, daher sind »Infrarot-Booster« von Heraeus Noblelight sehr kompakt gebaut und können ohne großen Aufwand in die bestehende Linie integriert werden.

Pulver absorbiert Infrarot-Strahlung generell sehr gut, die Pulvermasse erwärmt sich rasch und wird erheblich schneller als im Umluftofen angeliert. Ohne Luftbewegung werden Staubeinschlüsse und Pulververwirbelung vermieden. Ein rasches Anschmelzen verbessert so die Lackqualität und erhöht die Durchlaufgeschwindigkeit.