Das »digitale Werkzeug« ist auf dem Vormarsch

Drehwerkzeuge, galvan. Diamantwerkzeuge PKD-CBN

Die Vernetzung von Maschinen und Anlagen unterstützt Mitarbeiterinnen und Mitarbeiter dabei, anderweitige Arbeiten erledigen zu können. Wie, das zeigt das Beispiel des Werkzeugherstellers Horn.

Diesen und viele weitere Fachbeiträge lesen Sie in der 2020er-Ausgabe des Jahresmagazins »Maschinenbau + Metallbearbeitung«, das Sie über diesen Link bestellen können.

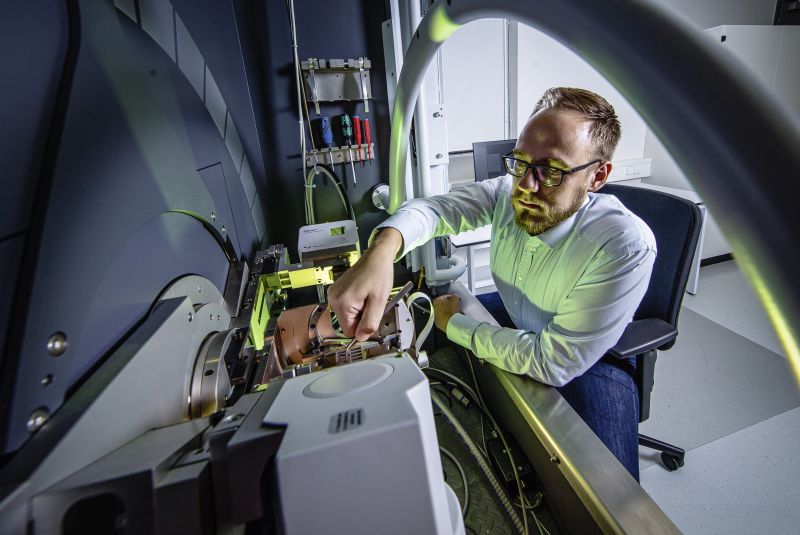

Beschichtungsentwickler Bastian Gaedike legt Wert darauf, dass die Maschinen direkt miteinander kommunizieren, damit die Mitarbeiter anderweitige Arbeiten erledigen können (Bild: Horn/Sauermann).

»Unternehmen, die wachsen wollen, müssen effizienter mit menschlicher Arbeit umgehen«, sagt Beschichtungsentwickler Bastian Gaedike. »Der Prozess der Beschichtung enthält jedoch sehr viele Vorgänge, die man nur von Hand ausführen kann, beispielsweise Werkzeuge vorbereiten, chargieren und reinigen. Die Werkstücke, die wir beschichten, haben unzählige verschiedene Formen und Größen, sodass kein Roboter für diese Arbeit hoch genug entwickelt ist. Menschliche Arbeit können wir in Bereichen der Produktionsplanung, Überwachung und Eingabe von Rezepturen einsparen. Wir wollen, dass unsere Maschinen direkt miteinander kommunizieren, damit unsere Mitarbeiter anderweitige Arbeiten erledigen können.« Das Horn-Netzwerk nutzt hierfür den OPC-UA-Kommunikationsstandard zusammen mit umati, einem wichtigen weltweiten Standard für Industrie 4.0. Ziel ist es, die Beschichtungsanlagen so aufzurüsten, dass sie mit der OPC-UA-Begleitspezifikation für die Oberflächentechnik kommunizieren können, bevor sie auf den gesamten Produktionsprozess ausgedehnt wird. »Zuerst bauen wir die Infrastruktur mit OPC UA auf«, sagt Gaedike, »dann werden wir alle Arbeitsplätze, an denen Menschen arbeiten, durch Terminals miteinander verbinden. Dieser gesamte Prozess soll im nächsten Jahr abgeschlossen werden. Im Anschluss daran können wir die Produktionsplanung automatisieren.«

Das Horn-Netzwerk nutzt OPC UA (Bild: Horn/Sauermann).

Der Werkzeughersteller aus Tübingen ist mit seinen glatten, harten Beschichtungen und flexiblen Anwendungsmöglichkeiten, bekannt für die Expertise in HiPIMS (Hochleistungsimpuls-Magnetronsputtern). »HiPIMS ist die Beschichtungstechnologie der Zukunft«, sagt Gaedike. »Wir arbeiten mit sehr scharfen Schneidkanten, die nicht einfach zu beschichten sind. Wenn man diese bei einer älteren Technologie scharf halten will, bricht die Beschichtung oft aufgrund hoher Eigenspannungen. HiPIMS liefert bessere Spannungsprofile im Inneren des Materials.« Darüber hinaus weist HiPIMS eine sehr geringe Klebeneigung auf, die die Adhäsionsneigung des Werkstückmaterials auf dem Schneidwerkzeug verhindert. Rostfreier Stahl, ein üblicherweise nicht leicht zu zerspanendes Material, neigt beispielsweise leicht zu Aufbauschneidenbildung. »Das ist für neue Materialien noch wichtiger«, so Gaedike. »Die Luft- und Raumfahrt sowie die Medizintechnik verwenden Materialien wie Nickel-Chrom- und Titanlegierungen. Diese neigen alle weitaus stärker zu Adhäsion als rostfreier Stahl. HiPIMS ist die Technologie der Wahl für diese wachsenden Industrien.«

Die neue Beschichtungsanlage ist auch für HiPIMS ausgelegt und spricht OPC UA (Bild: Horn/Sauermann).

Anschluss einer Beschichtungsanlage

Eine neue Beschichtungsanlage von Hauzer des Typs »Flexicoat« ist für HiPIMS ausgelegt. Sie ist zudem die erste Beschichtungsanlage, die dafür eingerichtet ist, mit dem Horn-Netzwerk zu kommunizieren. Zuvor wurden in Zusammenarbeit mit dem Systemintegrator und OPC-UA-Spezialisten neogramm die Anforderungen für das eigene Industrie-4.0-Netzwerk entwickelt. Danach tauchten neogramm und Hauzer tief in die Flexicoat-Maschinendatenbankschnittstelle ein, um auch Hauzer-Maschinen mit OPC UA auszustatten. Das machte es einfach, die neue Maschine so einzurichten, dass sie nahtlos im Netzwerk kommuniziert.

OPC UA ist ein weltweiter Standard für Maschinenkommunikation, der als plattformunabhängige, service-orientierte Architektur von der OPC-Stiftung entwickelt wurde. Begleitspezifikationen (CS) sind für Nischenmärkte erhältlich, beispielsweise die Oberflächentechnologie-CS, die Beschichtungsmaschinen abdeckt. Softwareunternehmen wie neogramm fungieren als Verbindungspartner für Maschinennetzwerke und sorgen dafür, dass alle beteiligten Maschinen OPC UA sprechen. Christos Lithoxopoulos, Business Development Manager bei neogramm, erläutert dazu: »Zukünftig wird alles OPC UA sprechen. Wir werden an einen Punkt kommen, an dem man eine Produktionsmaschine anschließen kann und diese ihre Definitionen automatisch sendet. So, wie es der Schreibtischdrucker bereits jetzt macht: Wenn man ihn über USB anschließt, weiß der Computer direkt, dass es sich um einen Farbdrucker handelt, der beidseitig drucken kann, mit diesem speziellen Größenbereich. Das ist es, was derzeit in der Industrie fehlt und was OPC UA ändern kann. Es bietet die Kompatibilität, die der Schlüssel zu den heutigen smarten Produktionsstätten ist.«

Eigene Forschung und Entwicklung

Die Forschung und Entwicklung neuer und bestehender Beschichtungen und Technologien ist ein zentraler Bestandteil des Unternehmenserfolgs. Horn beschäftigt daher mehrere Ingenieure, die sich ausschließlich mit diesem Thema befassen. »Seit Beginn der Inhouse-Produktion wurden schon vereinzelt Forschungs- und Entwicklungsprojekte in Kooperation mit den Anlagenherstellern durchgeführt. Seit dem Start der Beschichtungsentwicklung im Jahr 2014 sind wir auch unabhängig von Partnern dabei, Beschichtungslösungen zu entwickeln und Grundlagenerkenntnisse zu erforschen«, sagt Entwicklungsleiter Dr. Matthias Luik. Durch Kundenanforderungen entstehen Entwicklungsthemen, Grundlagen und Erfahrungsschatz bilden hierfür die Forschungsprojekte innerhalb des Unternehmens und auch außerhalb mit Forschungsstellen wie Universitäten und anderen Instituten.

Vernetzte Werkzeuge mit Mehrwert

Doch nicht nur in der eigenen Produktion setzt Horn auf Digitalisierung und Vernetzung, sondern auch bei den eigenen Produkten. Ein Beispiel hierfür ist die Zusammenarbeit mit der Kistler Instrumente AG, einem Hersteller für Messtechnik zur Erfassung von Druck, Kraft, Drehmoment und Beschleunigung. In enger Zusammenarbeit wurde eine einzigartige Lösung zur Echtzeit-Werkzeugüberwachung von Mikro-Drehbearbeitungen entwickelt. Das »Piezo Tool System (PTS)« besteht aus einem Kraftsensor, welcher in das Drehwerkzeug eingelegt wird und Aufschluss über den Zustand des Werkzeugs während der Bearbeitung gibt. Der extrem kleine Piezosensor misst selbst niedrigste Zerspankräfte mit hoher Auflösung. Das Bedienpersonal kann so fehlerhafte Materialien und Schneidstoffe oder auch einen Werkzeugbruch sofort erkennen. Die Folge ist ein minimaler Ausschuss bei maximaler Qualität.

Kombination von Werkzeug und Sensor als innovative Echtzeit-Werkzeugüberwachung bei Mikro-Drehbearbeitungen (Bild: Horn/Sauermann).

Das System eignet sich für den Einsatz bei Drehbearbeitungen, speziell im Mikrobereich. Hier sind alternative Messmethoden wie die Überwachung der Antriebsleistung des Hauptspindelmotors aufgrund der geringen Abweichungen unergiebig. Auch eine Messung des Körperschalls liefert bei kleinen Werkstücken keine konstant zufriedenstellenden Ergebnisse. Ein visuelles Überwachen scheidet aufgrund des Einsatzes von Kühlschmierstoffen sowie den hohen Rotationsdrehzahlen beim Bearbeitungsprozess ebenfalls aus. Die neue Lösung ist kompatibel mit ausgewählten Standard-Drehhaltern von Horn. Sie erfordert keinen Eingriff in die CNC-Steuerung, der Einsatz erfolgt maschinenunabhängig und der Austausch der Sensoren geschieht schnell und problemlos. Vorteile sind eine Reduzierung der Produktionskosten sowie eine Erhöhung der Fertigungskapazitäten.