Optimierung von Schneid- und Schweißprozessen mit Laserscannern

Sensoren für bestimmte Anwendungen

Automatisierte Prozesse in der Metallindustrie sorgen für gleichbleibend hohe Produktqualität und Prozesssicherheit. Beim Laser-Schweißen und -Schneiden erfordert der hohe Automationsgrad eine äußerst präzise Werkzeugführung. Um die hohen Anforderungen in den Automatisierungsprozessen zu erfüllen, werden Laserscanner von Micro-Epsilon eingesetzt.

Diesen und viele weitere Fachbeiträge lesen Sie in der 2020er-Ausgabe des Jahresmagazins »Maschinenbau + Metallbearbeitung«, das Sie über diesen Link bestellen können.

Laserscanner tragen zur Verbesserung von Schweiß- und Schneidprozessen bei (Bild: Micro-Epsilon).

Schnelligkeit, Flexibilität und konstant hohe Produktqualität werden bei automatisierten Schweiß- und Schneidarbeiten in der Metallindustrie vorausgesetzt. Die Prozesse können sehr komplex sein. Um hohe Effizienz zu erreichen, werden Laserscanner der Reihe »scanControl« von Micro-Epsilon eingesetzt. Sie erstellen noch vor dem Ansetzen des Werkzeugs ein genaues Profil des zu bearbeitenden Objektes. Im Anschluss lassen sich die Werkzeuge zur Ausführung der erforderlichen Arbeitsschritte präzise positionieren.

Messprinzip von Laserscannern

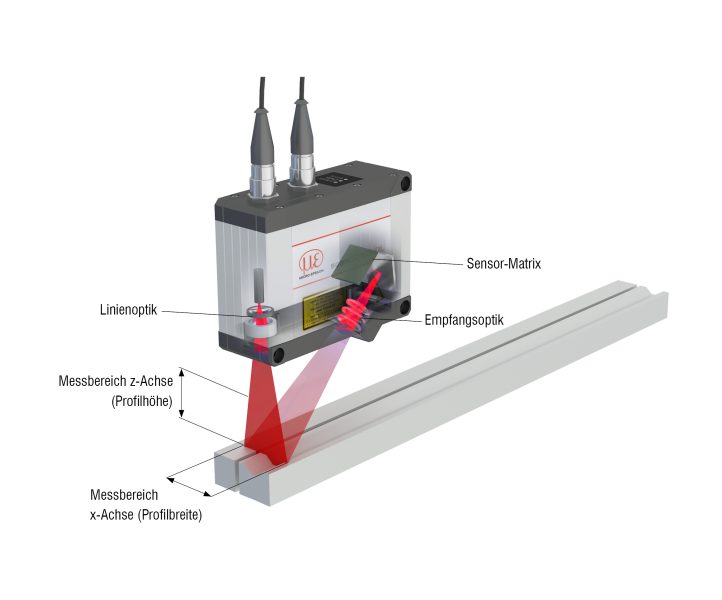

Laserscanner greifen auf das Triangulationsprinzip zur zweidimensionalen Profilerfassung zurück. Sie senden einen Laserstrahl aus, der zu einer Laserlinie aufgeweitet wird. Diese trifft auf das Messobjekt. Das Laserlicht wird von der Oberfläche des Messobjekts reflektiert und der diffuse Anteil auf einer hochempfindlichen Empfangsmatrix im Sensor abgebildet. Der Controller berechnet aus diesem Matrixbild neben den Abstandsinformationen (Z-Achse) auch die Position entlang der Laserlinie (X-Achse). Diese Messwerte werden dann in einem sensorfesten, zweidimensionalen Koordinatensystem ausgegeben. Bei bewegten Objekten oder bei Traversierung der Sensoren können somit auch 3D-Messwerte ermittelt werden.

Funktionsprinzip eines Laserscanners (Bild: Micro-Epsilon).

Für Messungen auf anspruchsvollen Oberflächen ist neben dem roten Standard-Laser auch die Blue-Laser-Technologie einsetzbar. Micro-Epsilon hat ein spezielles Messverfahren mit blauem Laser auf rotglühenden Objekten über 700 Grad Celsius und von (semi-)transparenten Objekten entwickelt. Zu den transparenten Objekten zählen Kunststoff, Glas, Klebstoffe, Silikon, Lacke, Beschichtungen, Plexiglas und Versiegelungen. In zahlreichen Messobjekten bieten Blue-Laser Scanner Vorteile im Vergleich zu Sensoren mit roter Laserdiode. Auf organischen, glühenden Materialien oder semitransparenten Objekten wird die blaue Laserlinie scharf abgebildet, wodurch stabile und präzise Ergebnisse generiert werden.

Beispiel Laserauftragsschweißen

Beim Laserauftragsschweißen wird auf der Bauteiloberfläche ein Schmelzbad erzeugt und durch das Zuführen eines pulverförmigen Zusatzwerkstoffs entsteht eine neue, porenfreie Schicht. Kernaufgabe der Sensoren ist dabei die Erfassung von Freiformen sowie das Erkennen von Formabweichungen vor der Laserbearbeitung. Dazu werden die Bauteile mit einem Laserscanner der Reihe »scanControl« gescannt. Sofern es die Bauteilgeometrie erfordert, erfolgt dies aus mehreren Richtungen. Der Sensor liefert dabei unabhängig von den Reflexionseigenschaften des Materials zuverlässige Messwerte. Die Rohdaten werden direkt an eine anwenderseitige Software übertragen, zu einem 3D-Modell zusammengefügt und schließlich für die Bahnplanung des Laser-Schweißkopfes verwendet. Anschließend kann die Düse im richtigen Abstand zur Oberfläche platziert und über die errechnete Bahn geführt werden. Das Resultat ist eine neue, gleichmäßige und vollflächige Oberfläche.

Je nach Einsatzzweck und Bauteilgröße können unterschiedliche Sensoren eingesetzt werden. Der Sensor »scanControl 3050-50/BL« bietet zum Beispiel einen Messberereich von 50 Millimetern bei 2048 Messpunkten pro Profil und einer Messrate von bis zu 10.000 Profilen pro Sekunde. Die blaue Laserlinie ermöglicht auf den metallischen Oberflächen präzise Messungen.

Im Gegensatz zu einer Kameralösung ermöglichen Laser-Profil-Scanner die Erstellung eines 3D-Modells und sind zudem oberflächenunabhängig bezüglich des Kontrastes. Auch die höhere Präzision sowie die vielfältigen Integrations- und Verarbeitungsmöglichkeiten der gewonnenen Messdaten bieten bei dieser Anwendung Vorteile. Im Vergleich zur taktilen Messung ist die erforderliche Taktzeit dank berührungsloser Vermessung erheblich geringer.

Beispiel Plasmaschneiden

Das slowakische Unternehmen Microstep, spol. s r.o. ist Hersteller automatisierter Plasmaschneidanlagen. In einer speziell entwickelten Maschine zur Bearbeitung von Kessel- und Boilerabdeckungen, der sogenannten Dome, sowie von profilierten Materialien vertraut das Unternehmen auf präzise Sensorik von Micro-Epsilon. Die Anlage kann Dome mit Durchmessern von bis zu sieben Metern und einer Höhe von bis zu 1,2 Metern bearbeiten. In diese werden üblicherweise Öffnungen für den späteren Anschluss von Rohren und Ventilen geschnitten.

Um diese riesigen Dome schnell, präzise und vollautomatisch bearbeiten zu können, ist es notwendig ihre Form und ihre exakte Position innerhalb der Produktionslinie zu ermitteln. Da die tatsächlichen Abmessungen der Dome oft um mehrere Zentimeter von den CAD-Daten abweichen, werden diese vor der Bearbeitung mit einem Laser-Profil-Sensor vermessen. Die 2D-Linieninformationen des Scanners werden dabei mit einem 6D-Positionierungssystem synchronisiert, um daraus die gesamte 3D-Form zu ermitteln. Da der Scanprozess mit einer Geschwindigkeit von bis zu 60 Metern pro Minute erfolgt, ist eine exakte Hardware-Triggerung erforderlich, um Fehllagen zu vermeiden und ein realitätsgetreues Abbild des Messobjekts zu erhalten. Die genauen Messwerte werden anschließend über eine SDK-Anbindung (Software Development Kit) als Punktewolke in die kundeneigene Auswertesoftware übertragen, die daraus den optimalen Werkzeugpfad errechnet.

Mit der kompakten Bauform, integrierter Elektronik und der hohen Geschwindigkeit sind die Laserscanner von Micro-Epsilon zur Inline-Integration geeignet. Zudem erreichen die leistungsstarken Scanner auch bei unterschiedlichen Reflexionseigenschaften der metallischen Messobjekte eine hohe Reproduzierbarkeit von 50 µm/m. Diese Reproduzierbarkeit sorgt dafür, dass die Bearbeitung mit gleichbleibend hoher Qualität ausgeführt wird. Zusätzlich lassen sich die Messdaten zur Qualitätsprüfung der Dome verwenden. Auf einen Messbereich von 100 Millimetern liefert der Laserscanner eine Punktdichte von 80 Mikrometern.

Beispiel Schweißnahtoptimierung

Inrotech A/S aus Dänemark setzt auf Sensoren von Micro-Epsilon, um die bestmögliche Schweißnahtqualität in einem vollautomatisierten Prozess zu erzielen. Das Unternehmen hat einen Schweißroboter entwickelt, den sogenannten »Inrotech-Crawler«, der Schweißvorgänge im Vorfeld berechnet und anschließend automatisch durchführt. Der Roboter greift dazu auf die exakten Messwerte der Laser-Profil-Scanner zurück.

Ein Scanner ist am Roboter fixiert und erfasst die Geometrie der zu schweißenden Naht, bevor der eigentliche Schweißprozess beginnt. Die hochgenaue Profilvermessung ermöglicht die Automatisierung des Prozesses. Dank der bestmöglichen Belichtungszeitregelung und der hohen Auflösung liefert der Sensor zuverlässige Messergebnisse auf nahezu allen Messobjekten. Aufgrund seiner kompakten Bauweise mit integriertem Controller sowie seines geringen Gewichts ist der Scanner für diese Messaufgabe besonders geeignet. Die vielfältigen Anbindungsmöglichkeiten über ein SDK ermöglichen eine direkte Übertragung der kalibrierten Profildaten an die anwenderseitige Software. Die »Weldlogic«-Technologie von Inrotech berechnet danach die Anzahl der Schweißdurchgänge, die Position der Schweißnähte sowie die Schweißgeschwindigkeit und die Pendelbreite. Direkt im Anschluss an die Kalkulation führt der Roboter automatisch den Schweißprozess durch.

Fazit

Der Einsatz von Micro-Epsilon-Laserscannern in der Metallbearbeitung sorgt für hohe Produktqualität in dynamischen Prozessen. Dank der genauen Profilerstellung noch vor dem Ansetzen der Bearbeitungswerkzeuge können Ausschuss reduziert und Durchsatzrate erhöht werden. Die Laserscanner sind hinsichtlich Genauigkeit und Stabilität besonders leistungsfähig und sie arbeiten schnell und effizient – auch auf metallisch-glänzenden Oberflächen – und eignen sich daher besonders für Anwendungen in der Metallbearbeitung.