Die richtige Wahl beim Direktspannen von Werkstücken

Spanntechnik und Spannwerkzeuge

Um in der Mehrachsbearbeitung Werkstücke in möglichst wenigen Aufspannungen zu fertigen, braucht es keine komplexen Spannvorrichtungen. Einfache Direktspann-Elemente wie Bohrungsspanner oder Nullpunktspannsysteme von Römheld genügen und bieten viele Freiheiten für Konstrukteure. Die Stärken und Einschränkungen beider Lösungen im Überblick.

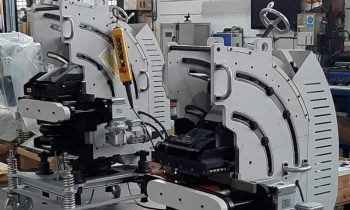

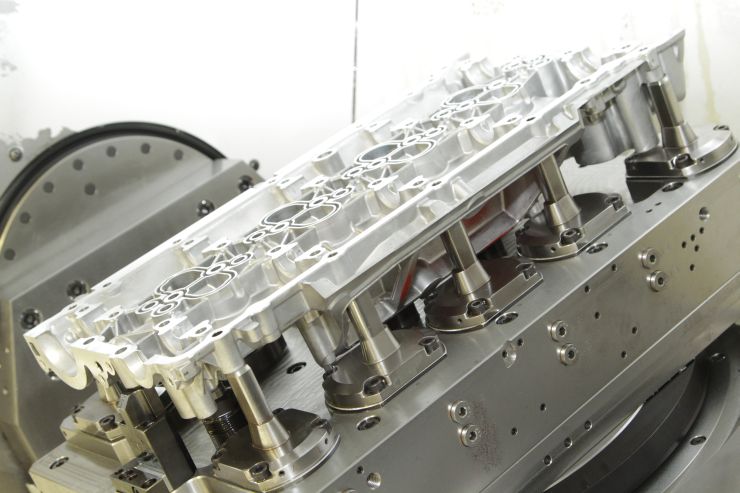

Fertigung von Ventildeckeln, gespannt auf Bohrungsspannern mit verlängerter Werkstückauflage auf einem 5-Achs-Bearbeitungzentrum. Bild: Roemheld

Insbesondere in der Mehrachsbearbeitung lohnt es sich, Werkstücke direkt in Bohrungen zu spannen, denn wenn von einer Seite gespannt wird, bleiben die anderen fünf für die Bearbeitung frei – ohne lästige Störkonturen. Damit reduziert sich die Zahl der Aufspannungen; Rüstkosten und Liegezeit der Werkstücke werden minimiert. Oftmals können außerdem kürzere Werkzeuge eingesetzt werden, was sich positiv auf Schnittwerte, Genauigkeit, Oberflächen und Verschleiß auswirkt. Dies sind alles Vorteile, die sowohl Bohrungsspanner als auch Nullpunktspannsysteme bieten. Beide Direktspannsysteme lassen sich darüber hinaus schnell spannen und lösen, wobei meist nur wenige und relativ einfache Vorrichtungen benötigt werden, was wiederum Kosten spart. Außerdem kann konstruktiv die Aufnahme verschiedener Werkstücke und Teilefamilien berücksichtigt werden.

Bohrungsspanner kommen vor allem dann zum Einsatz, wenn Werkstücke bereits über Bohrlöcher mit einer Größe von etwa sieben bis zwölf Millimetern verfügen. Das können beispielsweise rohe Gussbohrungen, Sackloch- oder Durchgangsbohrungen für Befestigungsschrauben sein. Dann kann das Bauteil auf die Spannelemente aufgelegt werden, gehärtete Spannbuchsen spreizen sich auf und erzielen einen Formschluss mit der Bohrung. Abhängig von der Bohrungsspannergröße werden maximal 9,8 Kilonewton Niederzugkraft erreicht. Ein Vorteil des direkten Spannens von Bauteilen ist, dass bereits einfache Bohrungen genügen. Bei neuen Fertigungsprojekten ist es durchaus sinnvoll, in der Phase der Werkstückgestaltung Bohrungen konstruktiv mit vorzusehen.

Bohrungsspanner mit verlängerter Werkstückauflage und integrierter Auflagekontrolle. Bild: Roemheld

Schnelle Wechsel, vielfache Kontrollfunktionen

Eine neue Generation Roemheld-Bohrungsspanner mit speziell entwickeltem Aufbau bietet darüber hinaus einen weiteren Vorzug: Sie lassen sich durch schnell wechselbare Spannbuchsen an die jeweilige Bohrungsgröße anpassen. Das Spannelement selbst verbleibt dabei in seiner Vorrichtung. Diese konstruktive Besonderheit führt zu kurzen Rüstzeiten und erleichtert auch Wartungsprozesse. Ein zusätzlicher Vorteil ist ihre anpassbare Auflagehöhe. Wenn die Bohrungen tiefer liegen als die Werkstückoberfläche, kommen Ausführungen zum Einsatz, die den Niveauunterschied ausgleichen. Außerdem sorgen der doppelt wirkende Hydraulikantrieb und pneumatische Kontrollfunktionen für eine hohe Maschinensicherheit. Beispielsweise warnt das Spannelement vor zu großen Bohrungsdurchmessern und meldet, ob das Werkstück richtig gespannt wurde. Somit lässt es sich auch in automatisierten Anwendungen einsetzen.

An ihre Grenzen stoßen Bohrungsspanner allerdings, wenn gehärtete, hochvergütete Werkstoffe gespannt werden sollen, da sich dann keine formschlüssige Verzahnung ergibt. Auch bei sehr großen Werkstücken oder wenn hohe Bearbeitungskräfte auftreten, ist eher eine Direktspannung mit Nullpunktspannsystemen anzuraten. Zudem erzielen Bohrungsspanner ohne Zentrierfunktion zwar eine hohe Niederzugkraft, wegen ihres Aufbaus können sie aber über die Haftreibungskraft zwischen Werkstück und Auflage hinaus keine Querkräfte aufnehmen. Teile, die bei der Bearbeitung zu Schwingungen und Verformungen neigen, müssten deshalb zusätzlich gestützt oder positionsflexibel gespannt werden. Dafür steht beispielsweise ein zweiter Typ Bohrungsspanner mit Zentrierung und Ausgleich zur Verfügung, der allerdings kleinere axiale Spannkräfte aufbringt. Oft werden deshalb beide Arten im Maschinentisch miteinander kombiniert.

Positionieren und hohe Haltekraft

Nullpunktspannsysteme positionieren und fixieren Werkstücke innerhalb von Sekunden, können sehr hohe Haltekräfte erzielen und sind damit auch für große Werkstücke geeignet. Die Basis der Systeme bilden pneumatische, hydraulische, mechanische oder elektrisch betätigte Spannmodule, die auf Vorrichtungsplatten fixiert oder in den Maschinentisch eingebaut werden. Sind die Module einmal montiert, liegt der Referenzpunkt der Maschine fest. Dann werden Werkstücke und Paletten bis zur maximalen Belastung des Spannelements positionsgenau gespannt. Systeme für die Hand- oder Kranbeladung sowie für die Automation unterscheiden sich im Aufbau, prinzipiell erfolgt der Spannungsaufbau aber durch einen in das Werkstück eingeschraubten Einzugsnippel. Aufgrund von einheitlichen Schnittstellen kann ein Bauteil an jeder mit Nullpunktspannsystem ausgestatteten Maschine exakt ausgerichtet und gespannt werden.

Neben Versionen mit Nullpunkt stehen auch Typen mit Ausgleich oder ohne Zentrierung zur Verfügung, die oft auf einer Schnellspannplatte kombiniert werden. Nullpunktspannsysteme mit kurzen Aushubwegen wie die »Stark Speedy«-Reihe vereinfachen dabei das Handling von Paletten. Modelle wie das »Speedy classic 2 balance« bieten zudem eine integrierte Ausgleichsfunktion über ±0,75 Millimeter, sodass Positionsungenauigkeiten kompensiert werden können .

Für den Einsatz der Systeme können oft die im Bauteil vorhandenen Gewinde genutzt werden, eine spezielle Passung ist nicht erforderlich. Bei den Planungen muss vom Konstrukteur allerdings die Montage und Demontage der Einzugsnippel im Fertigungsprozess bedacht werden. Damit ist der Aufwand im Vorfeld etwas höher als bei der Nutzung von Bohrungsspannern.

Entscheidungsfindung: wann sich welches System lohnt

Eine Direktspannung per Bohrungsspanner empfiehlt sich, wenn wenige Spannlagen und viel Flexibilität gefordert sind, denn sie lassen sich einfach miteinander kombinieren und eignen sich für viele Bohrungstypen. Nullpunktspannsysteme benötigen meist angepasste Bohrungen, liefern dafür aber höhere Spannkräfte und können sowohl zentrieren als auch fixieren. Insbesondere beim Einsatz in aufeinanderfolgenden Prozessen können sie ihre Stärken voll ausspielen. Denn wenn mehrere Stationen in der Fertigung oder nachgelagerte Schritte in der Montage mit Nullpunktspannsystemen ausgestattet werden, kann das Werkstück jedes Mal ohne neuen Aufwand rasch und referenzgenau fixiert werden.