Werkzeuge werden smart

Präzisionswerkzeuge allgemein

Industrie 4.0 fordert zukunftsorientierte Konzepte für intelligente Fertigungsabläufe. Als Schnittstelle zwischen Maschine und Werkstück haben Präzisionswerkzeuge dabei eine Schlüsselfunktion inne. Werkzeugsysteme, die mit Maschinen vernetzt sind und Prozessdaten senden und empfangen, eröffnen neue Möglichkeiten zur Prozessüberwachung und -analyse und bieten damit Potenzial zur Steigerung von Effizienz und Prozesssicherheit.

Eine Lösung für die digitalisierte Produktion: Die elektronisch verstellbaren Feinbohrwerkzeuge ermöglichen eine automatische Verschleißkompensation der Schneiden. Bild: LMT Tools

Diese Daten liefern dem Maschinenbediener sowie der Produktionssteuerung wichtige Informationen für weitere Handlungen. Für den Anwender ergeben sich daraus wesentliche Vorteile: Durch die kontinuierliche Überwachung und Analyse lässt sich Verschleiß frühzeitig erkennen und somit eine hohe Bauteilqualität mit minimalen Ausschussraten garantieren. Das senkt die Stückkosten und steigert die Produktivität. Der Spezialist für Präzisionswerkzeugtechnik LMT Tools kennt die Anforderungen des Marktes und entwickelt innovative Lösungen für die digitalisierte Produktion.

Digitale Vernetzung

An dem Beispiel der Herstellung von Bohrungen mit engen Toleranzen werden die Vorteile intelligenter Werkzeugsysteme deutlich. Die Feinbohrwerkzeuge von LMT Tools enthalten Schneidelemente, die durch elektronische Komponenten eine auf den Mikrometer genaue automatische Verstellung erfahren. So können die Schneiden präzise digital eingestellt und – sofern gewünscht – auftretender Verschleiß vollautomatisch kompensiert werden.

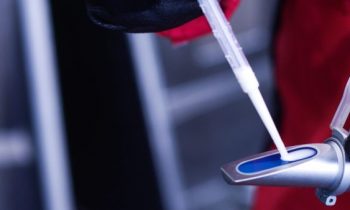

»Evoline«-Tangential-Rollköpfe sind mit einem Sensor für Kraftmessungen ausgestattet. Bild: LMT Tools

Neben den Feinbohrwerkzeugen mit Verschleißkompensation entwickelt das Unternehmen smarte Rollsysteme für die Fertigung von Außengewinden. Die »Evoline«-Tangentialrollköpfe sind zum Beispiel mit einem Sensor für Kraftmessungen ausgestattet. Beim Einfahren des Werkzeugs wird die Normkurve gemessen und als Benchmark für die nachfolgenden Rollprozesse auf einem Chip gespeichert. Im Werkzeugeinsatz liefern die gespeicherten Daten, die digital an externe Geräte übertragen werden können, Informationen für die Optimierung des Rollprozesses.