Titelthema 2019: Neue Lösungsansätze für den Maschinenbau

Transportsysteme und Fahrzeuge

Diesen und über 70 weitere Fachbeiträge lesen Sie in der aktuellen Ausgabe des Jahresmagazins »Maschinenbau + Metallbearbeitung«, die Sie über diesen Link bestellen können.

Mit der Vorstellung eines neuen Transportsystems im Jahr 2012 wurden neue Möglichkeiten für den intelligenten Teiletransport geschaffen. Das System hat inzwischen in zahlreichen Maschinengenerationen Einzug gehalten und ersetzt dabei nicht nur herkömmliche Förderbänder, es ermöglicht vielmehr ein neuartiges Design der gesamten Maschine. Mit den flexiblen Bewegungsprofilen lassen sich einfache bis hochkomplexe Abläufe realisieren und somit der gesamte Fertigungsprozess optimieren. Hierbei bieten immer neue Funktionalitäten dem Anwender neue Freiheiten, die in innovative Maschinenkonzepte umgesetzt werden. Auf der SPS 2018 wurde das softwarebasierte Track Management vorgestellt, das die Vielfalt der Einsatzmöglichkeiten des linearen Transportsystems weiter erhöht.

Autoren:

- Thomas Beckhoff, Produktmanagement XTS

- Manuel Bettenworth, Software-Entwicklung XTS

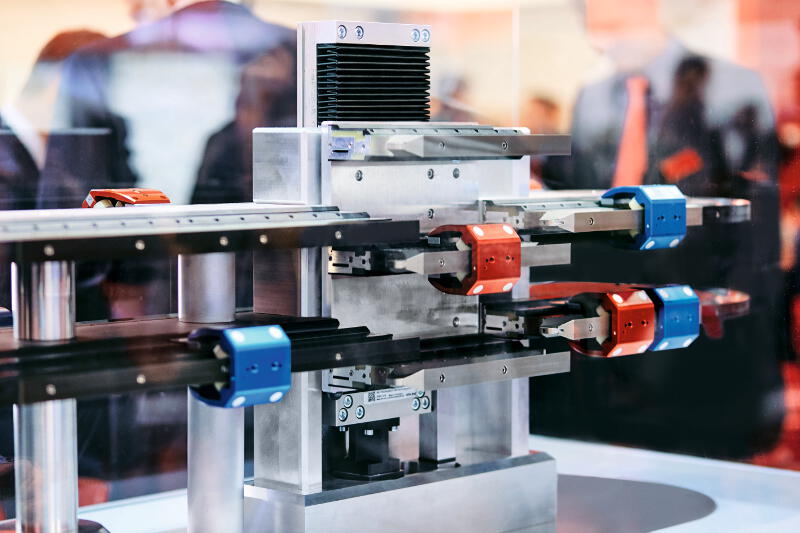

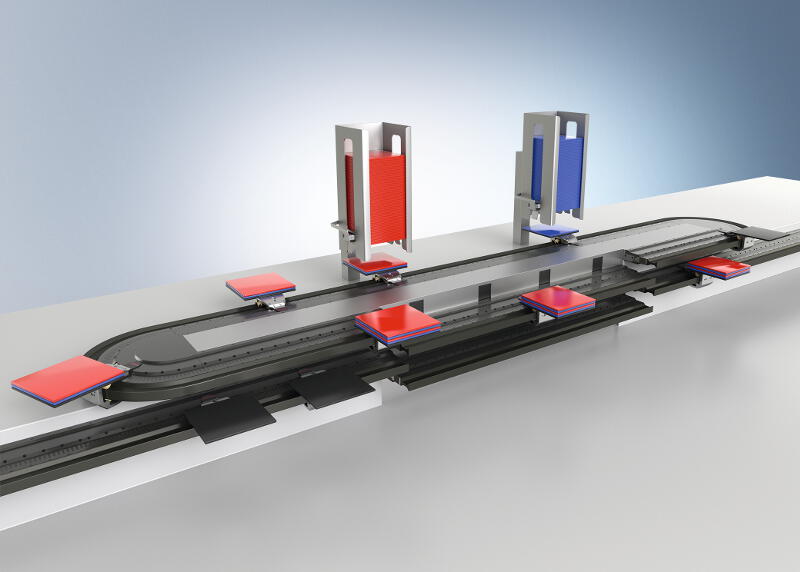

Mit dem »XTS Track Management« können die Mover – unterstützt durch eine applikationsspezifische Mechanik – einfach und softwarebasiert zwischen mehreren »XTS«-Systemen wechseln. Bild: Beckhoff

Bei dem intelligenten Transportsystem »Extended Transport System (XTS)« von Beckhoff bewegen sich magnetisch angetriebene »Mover« entlang einer Fahrstrecke, bestehend aus Motormodulen und Führungsschienen. Ein Beckhoff-Industrie-PC mit der Software »Twincat« ermöglicht die unabhängige Ansteuerung der Mover mit individuellen Bewegungsprofilen. Durch verschiedene Geometrien der Motormodule kann sowohl eine offene als auch eine in sich geschlossene Fahrstrecke erstellt werden.

Bislang war ein Mover an eine solche Fahrstrecke gebunden. Mithilfe der neuen »XTS«-Softwarefunktionalität Track Management lassen sich nun aber auch Streckenabschnitte zwischen unterschiedlichen »XTS«-Systemen austauschen und so mehrere Fahrstrecken in einem System vereinen. Gemeinsam mit einer geeigneten Mechanik, beispielsweise einer Spindelachse oder einem Linearmotor, wird durch die neue Softwarefunktionalität eine Bewegung von Motormodulen und der darauf befindlichen Mover zwischen mehreren »XTS« möglich. Die Motormodule und Mover verfügen dabei zu jedem Zeitpunkt über ihre volle Funktionsfähigkeit, sodass auch die bewegten Streckenabschnitte als volle Nutzstrecke erhalten bleiben. Das Track Management wird in die bestehende »Twinat 3 XTS Extension TF5850« integriert.

Mover-Bewegung über Tracks und Track Parts

Der softwareseitige Aufbau kann am einfachsten mit der Navigation im Straßenverkehr verglichen werden: Jeder Fahrer eines Fahrzeugs kann individuell und zu jedem Zeitpunkt seine eigene Route festlegen. Die Route definiert hierbei, welche Straßen ein Fahrzeug nacheinander befahren muss, um von Punkt A zu Punkt B oder auch von Punkt A in einem Rundkurs wieder nach A zu kommen. Analog hierzu verhält sich die softwareseitige Konfiguration eines »XTS Tracks«, in dem einzelne »XTS Track Parts« in einer spezifischen Reihenfolge miteinander verknüpft sind.

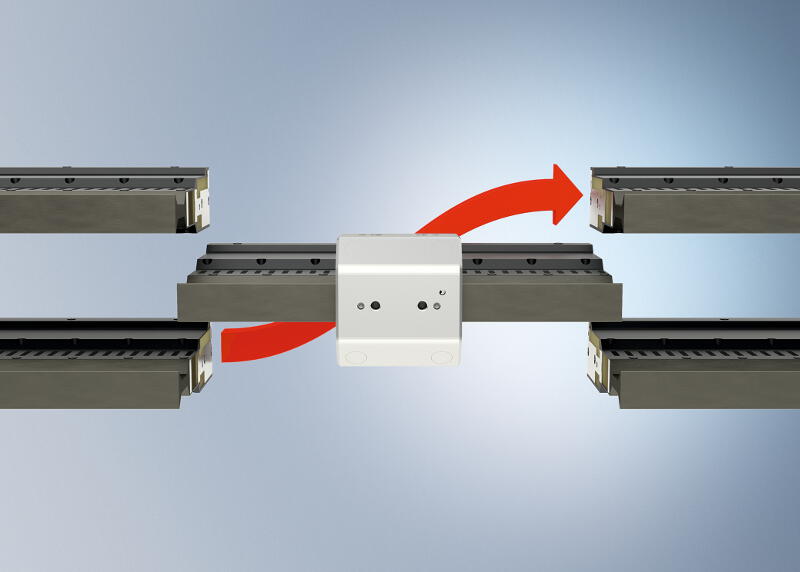

Um einen oder mehrere Mover von einer Strecke (unten) zu einer anderen (oben) wechseln zu lassen, verfährt das Track Management über eine der Applikation angepasste Mechanik ein Motormodul zwischen beiden Strecken. Die Mover bleiben dabei vollständig steuerbar. Bild: Beckhoff

Bei der Konfiguration eines »XTS«-Systems werden zunächst alle Motormodule in zusammenhängende Streckenabschnitte unterteilt, die Track Parts. Diese können nur ein, aber auch beliebig viele aufeinanderfolgende Motormodule umfassen. Die Abschnitte wiederum bilden Bausteine, aus denen eine Vielzahl an zusammenhängenden Fahrwegen, die Tracks, definiert werden kann. Ein Track kann dabei aus einem oder mehreren Track Parts bestehen; ein Track Part kann in einem Track mehrmals auftauchen und zudem in verschiedenen Tracks enthalten sein.

Im Anwendungsprogramm der SPS wird zunächst entschieden, auf welchem Track ein Mover verfahren werden soll. Zur Ansteuerung der Mover können weiterhin die zahlreichen Fahrbefehle aus der Motion-Control-Toolbox eingesetzt werden. Die Positions-Sollwertvorgabe eines Fahrbefehls bezieht sich hierbei jedoch nicht mehr auf das gesamte System, sondern auf den jeweiligen Track. Während des Programmablaufs kann der Fahrbefehl für jeden Mover beliebig und während des Betriebs auf einen anderen Track umgeschaltet werden. Die einzige Bedingung hierfür ist, dass der Track Part, auf dem sich der Mover zum Zeitpunkt der Umschaltung befindet, auch im neuen Track enthalten sein muss. Auch dies lässt sich anhand der Navigation im Straßenverkehr verdeutlichen: Die Route eines Fahrzeugs kann jederzeit geändert werden, aber natürlich ist die aktuell befahrene Straße auch Teil der neuen Route.

Das Befahren von mehreren Tracks durch ein und denselben Mover bietet neue Freiheiten in der Gestaltung von Transportaufgaben, die das »XTS« übernimmt. Die mit dem Track Management weiter gesteigerte Flexibilität führt sowohl zu Vorteilen für den Maschinenbauer im Anlagendesign als auch für den Endanwender im späteren Maschinenbetrieb.

Höchstmögliche Flexibilität ohne Stillstandzeiten

Seit einigen Jahren nimmt in Bereichen wie der Lebensmittel- oder Kosmetikindustrie der Variantenreichtum im Produktsortiment vieler Hersteller stark zu. Dies führt zwangsläufig zu kleineren Losgrößen und deutlich kürzeren Produktionslaufzeiten. Ein flexibler Formatwechsel wird somit zu einer immer bedeutenderen Maschinenanforderung. »XTS« bietet bislang schon die Möglichkeit eines softwarebasierten und damit schnellen Formatwechsels über produktspezifische Parametersätze. Form und Verpackungsgröße lassen sich ohne manuellen Eingriff umsetzen. Hinzu kommt nun die Möglichkeit eines softwarebasierten Werkzeugwechsels: Mover mit verschiedenen Werkzeugen können über das Track Management ohne Stillstandzeiten flexibel ein- und ausgeschleust werden. Die Anzahl der verschiedenen Werkzeuge kann hierbei frei gewählt werden, sodass auch ein Werkzeugmagazin möglich ist. Neben einem vollständigen Werkzeugformatwechsel lässt sich eine individuelle Kombination von Werkzeugen realisieren.

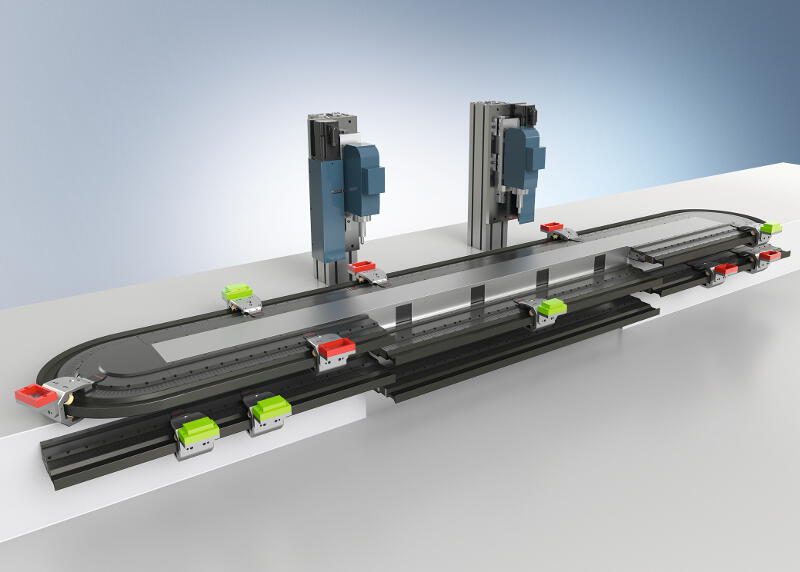

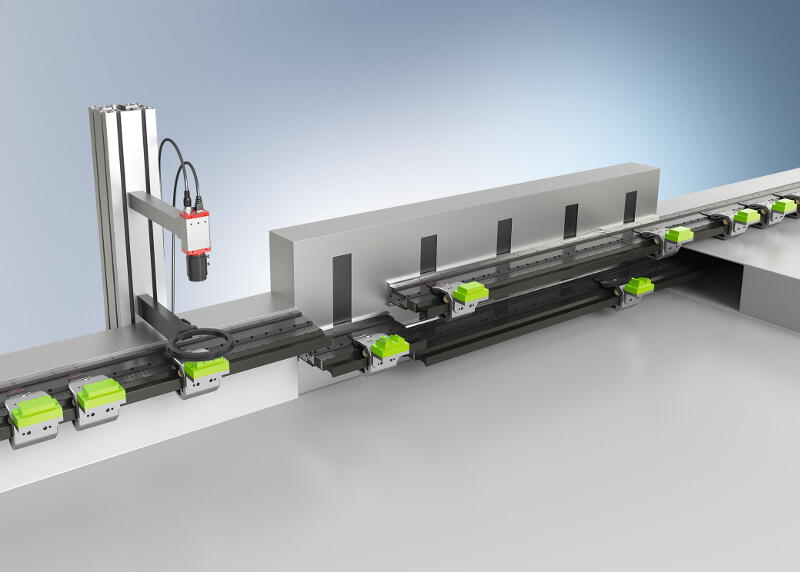

Das Track Management ermöglicht durch das Ein- und Ausschleusen einzelner Mover eine maximale Flexibilität des primären »XTS«-Systems (oben) und damit sowohl Wartungsarbeiten als auch Werkzeugwechsel ohne die sonst üblichen Stillstandzeiten. Bild: Beckhoff

Mithilfe des zuvor beschriebenen Aufbaus sind auch Wartungsintervalle sehr gut in den Produktionsprozess integrierbar. Ein Mover könnte beispielsweise nach dem Erreichen einer zuvor definierten Anzahl an Produkten oder einer bestimmten Laufleistung ausgeschleust und automatisch durch einen instand gesetzten Mover ersetzt werden. Der ausgeschleuste Mover kann anschließend losgelöst vom eigentlichen Produktionsprozess gewartet werden. Der Maschinenprozess muss somit für Wartungsintervalle nicht mehr unterbrochen werden.

Teilespeicher mit minimiertem Platzbedarf

Nach vielen produktspezifischen Arbeitsschritten muss in vielen Anwendungen eine Wartezeit eingehalten werden, in der das Produkt aushärtet, trocknet oder abkühlt. Damit hierdurch keine Stillstandzeiten an den nächsten Arbeitsstationen entstehen, wird häufig ein Produktpuffer vor der nächsten Arbeitsstation vorgesehen. Der dafür benötigte zusätzliche Maschinenbauraum hängt zum einem von der Größe des Produkts und zum anderen vom Verhältnis zwischen der Wartezeit und der jeweiligen Bearbeitungszeit ab.

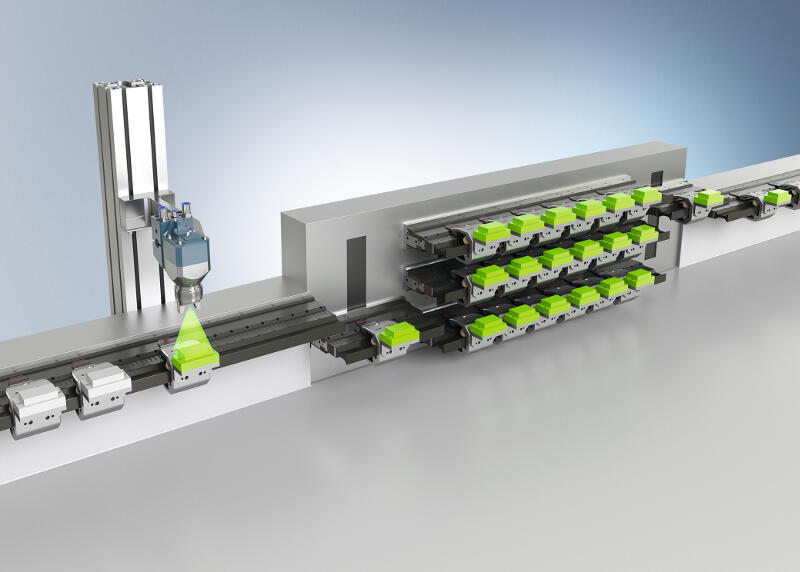

Das Track Management bietet die Grundlage, um auch bei minimierter Fläche ausreichend große Teilespeicher wie hier in der Bildmitte zu realisieren. Bild: Beckhoff

Durch die Anordnung mehrerer übereinander angeordneten Track Parts kann nun ein Produktspeicher als effizientes und kompaktes Lager aufgebaut und so die Maschinenstellfläche minimiert werden. Weiterhin entfällt gegenüber den konventionellen Puffersystemen das zusätzliche Teilehandling, da die Produkte zusammen mit dem Mover gespeichert werden und somit immer eindeutig definiert beziehungsweise steuerbar bleiben.

Optimierte Auslastung von Arbeitsstationen

Vorteile bietet das Track Management auch, wenn Produkte bestimmte Arbeitsstationen mehrmals durchlaufen müssen. Ein Beispiel hierfür ist ein Beschichtungsvorgang, bei dem durch mehrere aufzutragende Schichten eine bestimmte Schichtdicke erreicht werden soll. Nach jeder Schicht muss dabei zusätzlich ein Pressvorgang erfolgen. Zur Erhöhung der Ausstoßgeschwindigkeit einer entsprechenden Maschine lassen sich die benötigten Arbeitsstationen mehrfach hintereinander anordnen. Diese Variante ist jedoch sehr kostenintensiv und die einzelnen Arbeitsstationen werden meist nicht vollständig ausgelastet. Das Track Management erschließt hier Effizienzpotenziale, indem die jeweiligen Arbeitsstationen vom Produktfluss eines primären »XTS« entkoppelt werden. Dazu werden die Arbeitsstationen einfach um ein sekundäres, in sich geschlossenes »XTS«-System herum platziert. Die Produkte können so die Stationen mehrmals hintereinander ohne Fahrtrichtungsänderung durchlaufen. Nachdem die benötigte Anzahl an Bearbeitungsschritten erreicht ist, werden die Produkte wieder in den Produktfluss des primären »XTS« eingeschleust.

Der Produktausstoß, zum Beispiel bei zeitintensiven Beschichtungsvorgängen, kann durch separate, mehrfach vorgesehene Bearbeitungsstationen und das gezielte Wiedereinschleusen der Produkte in den primären Produktionsprozess (unten) erhöht werden. Bild: Beckhoff

Individuelle Qualitätskontrolle bei hohem Produktionsausstoß

Eine der bedeutendsten Herausforderungen im Maschinenbau ist die Verschmelzung einer individuellen Qualitätskontrolle mit dem Produktionsprozess. Durch das flexible Ein- und Ausschleusen von Produkten über das Track Management kann eine solche Kontrolle vorgenommen werden, ohne den laufenden Produktionsfluss zu unterbrechen. Besonders bei zeitintensiven, stichprobenartigen Untersuchungen lässt sich so weiterhin eine hohe Produktionsleistung sicherstellen.

Das flexible Ein- und Ausschleusen von Produkten über das Track Management ermöglicht eine individuelle Qualitätskontrolle und Produktnachbearbeitung ohne Unterbrechung des laufenden Produktionsflusses, indem beispielsweise Schlechtteile einfach ausgeschleust werden (unten). Bild: Beckhoff

Ist hingegen eine Qualitätskontrolle direkt in den primären Produktionsprozess integriert und sollen im Anschluss mehrere Produkte parallel entnommen werden, darf durch vorab ausgeschleuste, fehlerhafte Teile keine Lücke im Produktfluss entstehen. Damit beim Auftreten eines Schlechtteils nicht alle davor befindlichen Produkte die Prozesskette nochmals durchlaufen müssen, kann durch das Track Management der gesamte Mover inklusive des fehlerhaften Produkts dem Produktfluss entnommen werden. Nach der Überarbeitung, beispielsweise an einem Handarbeitsplatz, ließe sich das Teil per Mover einfach wieder dem Produktfluss zuführen oder im Entsorgungsfall der leere Mover in den Ablauf eingliedern.