Komplettlösung für die Fertigung

Präzisionswerkzeuge allgemein

Diesen und über 70 weitere Fachbeiträge lesen Sie in der aktuellen Ausgabe des Jahresmagazins »Maschinenbau + Metallbearbeitung«, die Sie über diesen Link bestellen können.

Jeder, der schon mal eine Zecke in der Haut hatte, weiß, wie schwer diese Parasiten mitsamt Stechrüssel zu entfernen sind. Der Unternehmer und Tüftler Reinhard Buck hat mit seinem Unternehmen zmtec diesen Blutsaugern den Kampf angesagt. Getreu seinem Firmenmotto »Gscheit gmacht!« hat er mit dem »Zeckstick« ein Instrument zum sicheren Entfernen von Zecken jeder Größe entwickelt. Die Präzisionswerkzeuge zur Fertigung kommen dabei aus einer Hand.

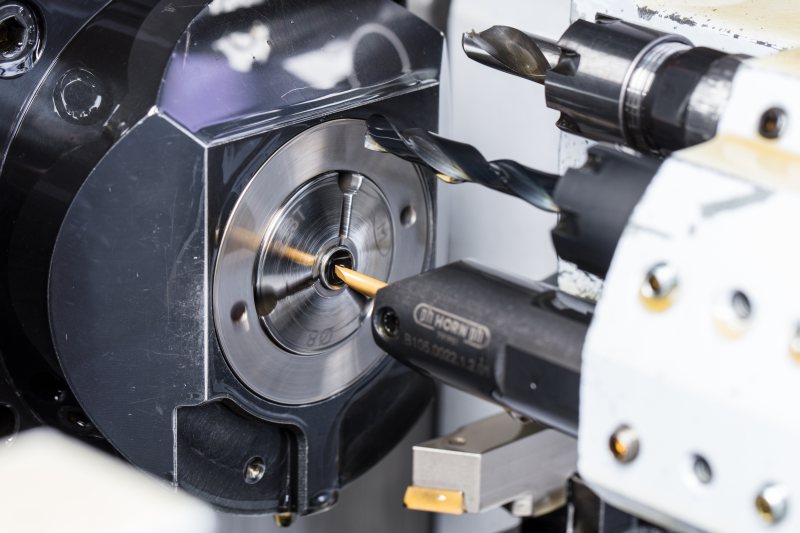

Horn liefert die Werkzeuge für die Fertigung des »Zeckstick«. Im Bild: Schlitzfräsen der dünnwandigen Klinge mit dem Zirkularfräser »613«. Bild: Horn/Sauermann

»Ich wollte meinem Sohn mit einer herkömmlichen Zeckenzange aus Kunststoff eine Zecke entfernen. Nach umständlichen Versuchen dachte ich mir: Das muss doch besser gehen«, erinnert sich Buck. Geboren war die Idee des »Zecksticks«. Das 60 Millimeter lange Instrument aus 1.4305 (X 8 CrNiS 18-9) kann mit der Schutzhülle an einem Schlüsselbund getragen werden. Ein besonderes Augenmerk legte Buck bei der Entwicklung auf die Klinge. Um auch kleine Zeckenlarven und Zeckennymphen zu entfernen, muss der Radius zwischen den Flanken der Klinge eng toleriert sein. Eine Zeckennymphe ist circa 1,2 x 0,8 Millimeter groß. Eine Larve ist mit 0,5 x 0,4 Millimeter noch kleiner. Buck legte nach der Versuchs- und Testphase durch Ärzte den Radius auf 0,04 Millimeter fest.

Das Produkt zur Entfernung von Zecken. Bild: Horn/Sauermann

Die Fertigung dieses Radius stellte jedoch ein Problem für die Zerspaner aus Leutkirch dar. Für die ersten Chargen des Sticks sägten sie die Klinge in drei Schnitten. Zum Einsatz kam ein Sägeblatt mit der Schneidbreite von 0,1 Millimetern. Der erste Schnitt ging in das Volle. Für die anderen zwei Schnitte stellte die Maschine das Sägeblatt um jeweils 8,5 Grad an, um den geforderten Winkel der Klinge von 19 Grad zu erreichen. Das Problem war, dass das Sägeblatt bei den angestellten Winkeln leicht verlaufen ist und Rattermarken an den Flanken erzeugt hat. Um die anschließende Nacharbeit einzusparen, holte sich Buck die technische Unterstützung und das Knowhow von Gisbert Voß, dem Außendienstmitarbeiter von Horn. Mit seiner Erfahrung in der Zerspanung von filigranen Bauteilen aus der Medizintechnik schlug er vor, die Klinge mit einem Zirkularfräswerkzeug zu fertigen.

Eine gute Oberfläche ohne das typische Fräsbild erzeugt ein Zirkularfräser »613« beim Fräsen der Flächen. Bild: Horn/Sauermann

Diesen filigranen Schnitt beim Fertigen des Produkts übernimmt ein Zirkularfräser des Typs »613«. Das sechsschneidige Werkzeug fräst die Klinge in einem Zug fertig. Das Profil der Schneiden des Sonderwerkzeugs gleicht dem geforderten Profil der Klinge. Das Einfahren des Werkzeugs in das Werkstück erfolgt nicht im Vollschnitt 90 Grad zum Werkstück, sondern über eine flache Rampe. So kann der Schnittdruck an der dünnwandigen Klinge verteilt werden, um Vibrationen und dadurch entstehende Rattermarken zu vermeiden. »Wir können die Klinge jetzt prozesssicher herstellen. Die Standzeit des Werkzeugs ist um ein Vielfaches höher als beim feinen Sägeblatt«, so Buck.

Bild: Horn/Sauermann

Horn liefert nicht nur das Fräswerkzeug für die Klinge. Gisbert Voß berät die Herren von zmtec schon seit dem Start des Projektes »Zeckstick«. In den letzten zwei Jahren optimierten sie gemeinsam den Zerspanungsprozess in drei Stufen. Im jetzigen Stand erreichen die eingesetzten Werkzeuge eine Standzeit von über 1000 Bauteilen, welche in Losgrößen von 500 Stück fertig von der Maschine fallen. Buck ist zufrieden mit der Leistung der Werkzeuge, merkt jedoch an, dass teilweise immer noch ein Bedarf an kleinen Verbesserungen besteht.

Komplettbearbeitung auf einem Langdrehautomaten

Zur Fertigung des Produkts wählten die Leutkircher mit einer »Star SR20« einen Langdrehautomaten zur Komplettbearbeitung des Sticks und der Hülse. Der erste Bearbeitungsschritt ist das Drehen des Außendurchmessers der Klinge mit einer ISO- Schneidplatte von Boehlerit. Horn bietet als Partner von Boehlerit die Werkzeuge des österreichischen Herstellers in Deutschland an. Danach folgt das Fräsen der Kontur für die Klinge. Zum Einsatz kommt ein Schaftfräser des Systems »DPX« mit einem Durchmesser von sechs Millimetern. Das Werkzeug fertigt im Vollschnitt die obere Kontur sowie die untere Anspiegelung der Klinge. Zur Aufnahme der Zecke wird mit einem Drei-Millimeter-Vollradiusfräser eine Absetzung an der Klinge gefräst. Die Wandung in der Mitte der Klinge beträgt nach diesem Bearbeitungsschritt noch circa 0,5 Millimeter. Anschließend kommt die Sonderschneidplatte des Typs »613« für das Fräsen der Klinge zum Einsatz.

Zum Verschrauben mit der Hülse wird im nächsten Bearbeitungsschritt ein Außengewinde der Größe M7 x 0,5 gefertigt. Dazu verwenden die Maschinenbediener eine Wendeschneidplatte des Typs »S274«. Nach dem Gewinde übernimmt die Boehlerit-ISO-Schneidplatte das Kopieren der restlichen Kontur. Anschließend fräst eine weitere Zirkularfräsplatte des Typs »613« zwei gegenüberliegende Flächen an den Außendurchmesser. Die Flächen dienen zum einen als Griffe und zum anderen als Beschriftungsflächen. »Das Fräsbild der Oberfläche bildet nicht das typische Fräsbild eines Schaftfräsers ab, welches wir auch nicht wollen. So können wir ohne Nachbearbeitung die Flächen gravieren«, sagt Buck. Den finalen Arbeitsschritt übernimmt zum Abstich die sechsschneidige Platte des Typs »S64T«.

Bild: Horn/Sauermann

Zum Fertigen der Hülse setzt Buck ebenfalls auf die Werkzeuge von Horn und Boehlerit. Den Startschuss macht ein Vollhartmetallbohrer des Typs »DDM« mit 6,5 Millimetern Durchmesser, der die 25 Millimeter tiefe Bohrung fertigt. Anschließend folgt das Drehen des Innengewindes M7 x 0,5 mit einem »Supermini R105« von Horn. Nach dem Überdrehen des Außendurchmessers mit einer Boehlerit-ISO-Schneidplatte folgt das Bohren einer Durchgangsbohrung. Die Bohrung dient zur Aufnahme des Schlüsselrings. Hierzu verwenden die Leutkircher einen Vollhartmetallbohrer des Typs »DDM« mit 3,5 Millimetern Durchmesser. Zum abschließenden Abstich kommt ebenfalls die Schneidplatte »S64T« zum Einsatz.

Die Erfolgsgeschichte beginnt in einer Garage

Reinhard Buck startete im Jahr 1993 damit, neben seinen festen Anstellungen als Techniker und Fertigungsleiter in verschiedenen Unternehmen, Drehteile in seiner Garage zu fertigen. Die Faszination von Drehautomaten ließ ihn als gelernten Zerspanungsmechaniker nie los. Sein Antrieb lautete zu jeder Zeit: Je besser ich die Technik beherrsche, desto leichter lässt sich damit Geld verdienen. Im Jahr 2007 fasste er den Entschluss, sich selbstständig zu machen, welchen er im darauffolgenden Jahr 2008 umsetzte. Die Weltwirtschaftskrise begann kurz nach der Gründung seiner Selbstständigkeit.

Durch den guten Ruf und die hohe Qualität seiner Arbeit konnte sein Unternehmen trotz dieser Krise wachsen. Aktuell beschäftigt der Betrieb 25 Mitarbeiter. Sein Knowhow für Klein- und Kleinstdrehteile machten ihn zum Problemlöser für knifflige Drehteile. Zu den Kunden gehören Unternehmen aus Medizintechnik, Dentalmedizintechnik, Maschinenbau oder Luftfahrtindustrie.

Mit dem »Zeckstick« bringt Buck sein eigenes Produkt auf den Markt. Er bietet das Instrument zur sicheren Entfernung der Parasiten im Direktvertrieb oder auch als personalisiertes Werbegeschenk an. Von den Vorteilen des Produkts ist er überzeugt. »Der Stick kann beim Tier und beim Menschen gleichermaßen eingesetzt werden. Er ist sofort einsatzbereit und einfach zu handhaben und die Zecke wird beim Entfernen nicht gequetscht. Darüber hinaus lässt sich die Zecke in der Hülse, zur Untersuchung nach dem Borreliose-Erreger, sicher zu einem Labor transportieren.«

Mit Horn arbeitete Buck schon vor der Gründung seines Unternehmens zusammen. Er schätzt die Unterstützung und die technische Beratung des Werkzeugherstellers aus Tübingen. »Die große Werkzeugvielfalt und der gute Preis im Verhältnis zur Standzeit sehen wir als großen Vorteil gegenüber anderen Werkzeugherstellern. Des Weiteren bekommen wir auch bei sehr schwierigen Aufgabenstellungen eine kompetente Beratung und die passende Werkzeuglösung.«