Blechverbindungs-Komplettsystem aus dem Baukasten

Pressen

Pressenhersteller Tox Pressotechnik bietet mit standardisierten Pressensystemen, standardisierter Antriebstechnik, einem besonderen Blechverbindungsverfahren sowie individuell gestalteten Werkzeugen komplette Systemlösungen aus einer Hand.

Das Hitzeschutzblech aus zwei miteinander verbundenen Alublechen; darüber ist ein Teil des Oberwerkzeugs mit den drei Stempeln zum Setzen von gleichzeitig drei Tox-Rund-Punkt-Verbindungen zu sehen. Bild: Tox

Das Besondere an den Lösungen des Technologieunternehmens Tox Pressotechnik GmbH & Co. KG aus Weingarten ist die freie Gestaltungsmöglichkeit kundenspezifischer Pressen- und Produktionssysteme auf der Basis dieser Standardkomponenten, wodurch sich für die Anwender sowohl Zeit- als auch Kostenvorteile ergeben. Im Normalfall bestehen solche Stand-alone- wie auch integrierte Prozessstationen aus den kompatiblen Komponenten des firmeneigenen Baukastens. Ergänzt werden sie durch anforderungsgerecht entwickelte und in Eigenregie gefertigte Werkzeuge zur Bearbeitung und zum Verbinden von Blechen oder für weitere Verfahren. So haben Kunden nur einen Ansprechpartner bei der Anschaffung industriell erprobten Produktionsequipments zur prozesssicheren Fertigung. Davon ließ sich auch ein polnischer Automotive-Zulieferer überzeugen, der von einem Kunden den Auftrag zur Serienfertigung großformatiger Hitzeschutzbleche aus Aluminium erhielt. Diese bestehen aus zwei Einzelblechen, die an drei Punkten miteinander verbunden werden müssen. Mit dieser Aufgabe wandte sich der Zulieferer an das polnische Tochterunternehmen Tox Pressotechnik sp.z.o.o. in Wroclaw.

Der Offerte folgte der Auftrag zur Lieferung der Stand-alone-Pressstation, bestehend aus folgenden Standardkomponenten: einer 4-Säulenpresse der Baureihe »MAG« mit 2-Säulenführung und der somit verdrehgesicherten Stößelplatte zur Aufnahme des Oberwerkzeugs, einem Antriebszylinder vom Typ »Kraftpaket X-K« für Presskräfte bis 158,5 Kilonewton sowie einem Universal-Untergestell »UMM«. Hinzu kamen eine Einhand-Sicherheitssteuerung »STE« mit Lichtvorhang, ein Werkzeugsystem zum Setzen von drei Tox-Rund-Punkt-Blechverbindungen, ein Sprühsystem »SP«, Bauteilaufnahme und der Prüfbericht mit den ermittelten Prozess-/Qualitätssicherungsdaten.

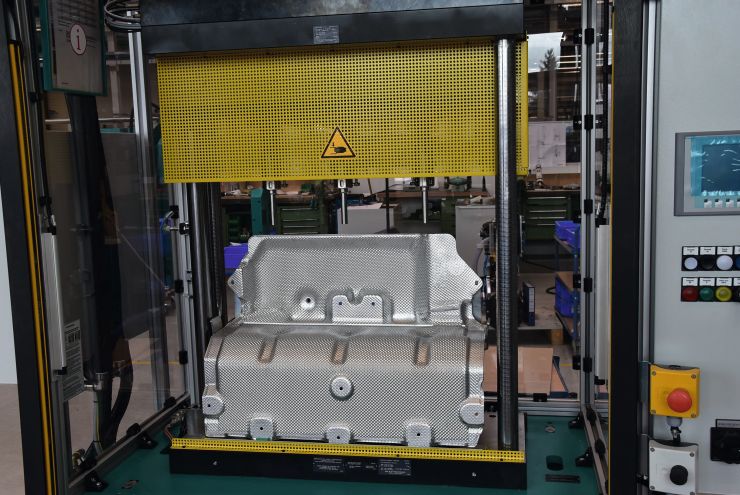

Das komplette Pressensystem für das Hitzeschutzblech. Bild: Tox

Bei der 4-Säulen-Presse »MAG« handelt es sich um eine in massiver Plattenkonstruktion ausgeführte Standardpresse, die über die gesamte Aufspannfläche eine bestmögliche Belastungsverteilung aufweist und sich somit auch für den Einsatz großformatiger Werkzeugsysteme eignet. Zusammen mit der 2-Säulenführung der Stößelplatte ist ein reproduzierbarer, präziser Prozess gewährleistet, gerade auch bei großen Werkzeugen mit weit auseinander liegenden Bearbeitungs-/Verbindungspositionen. Als Antrieb dient der erwähnte pneumohydraulische Zylinder vom Typ »Kraftpaket X-K«, eine kompakt aufgebaute Antriebseinheit, die bei 6 bar Luftdruck Presskräfte bis 158,5 Kilonewton realisiert und für diese Anwendung mit einem Hub von 300 Millimetern sowie einem Krafthub von 27 Millimetern aufwartet. Das Pressensystem ist auf dem Untergestell aufgebaut, an dem wiederum Versorgungseinheiten sowie der Steuerschrank mit der Einhand-Steuerung montiert sind.

Im großen Werkzeugeinbauraum (750 Millimeter zwischen den Säulen und 750 Millimeter zwischen der oberen und der unteren Grundplatte) ist das Dreipunkt-Werkzeugsystem mit den Aufnahmen für die beiden Blechteile montiert. In dieses wiederum sind mit weitem Abstand drei Rund-Punkt-Werkzeugsätze zum Verbinden der beiden Alubleche zur Baugruppe Hitzeschutzblech integriert. Mit dem Sprühsystem werden bei jedem Arbeitszyklus sowohl die oberen drei Stempel als auch die unteren drei Matrizen besprüht. Damit werden Abrieb und Ablagerungen vermieden, welche das Kontrollmaß X (Restbodenstärke nach dem Verbinden der Bleche) beim Setzen der Rund-Punkt-Verbindungen verfälschen könnten.

Das gesamte Pressensystem ist dreiseitig mit einer Vollschutzverkleidung versehen. An der Bedienseite ist der Arbeitsraum durch einen Lichtvorhang abgesichert. Die Anlage wurde im Werk getestet und nach der Kundenabnahme zusammen mit dem Prüfbericht als betriebsbereite Einheit geliefert. Da mit jedem Pressenhub gleichzeitig alle drei Verbindungspunkte gesetzt werden, gestaltet sich die Fertigung der Baugruppe entsprechend produktiv – zumal die Hauptwege (Zustell- und Rückhub mit rund 270 Millimetern) presskraftlos schnell gefahren werden und sich der reine Krafthub auf lediglich fünf Millimeter reduziert, sodass die unproduktiven Nebenzeiten möglichst gering ausfallen.