Lösungen für Windkraftanlagen

Hilfsstoffe zur Oberflächenbearbeitung

Schon immer wurde die Kraft des Windes genutzt: um Sägewerke und Mühlen anzutreiben, um Brunnenwasser zu pumpen oder um in See zu stechen. Heute wird Wind vor allem zur Erzeugung von Strom genutzt, und das sehr klimafreundlich. Eine Windenergieanlage erzeugt während ihrer Laufzeit bis zu 70-mal mehr Energie als für ihre Herstellung, Nutzung und Entsorgung nötig ist.

Moderne Beschichtungssysteme tragen zur Senkung der Stromgestehungskosten bei (Bild: pixabay/Pexels).

Ende 2020 war laut Zahlen des Global Wind Energy Council weltweit eine Windkraftleistung von fast 743 Gigawatt installiert. Auch wenn der Zubau an Windenergie in Deutschland derzeit noch schwächelt, verzeichnet sie weltweit kräftigen Zuwachs. Um die Energieausbeute zu steigern, werden die Türme der Windenergieanlagen derzeit immer höher und die Blätter länger. Offshore kommen immer neue, anspruchsvollere Standorte hinzu. Die Anlagen lassen sich so, wie sie gefertigt werden, jedoch kaum mehr günstiger produzieren, weil sich die Qualität nicht weiter herunterfahren lässt. Das macht neue Konzepte für die Anlagen erforderlich.

Den Systemgedanken konstruktiv fortführen

FreiLacke hält für Anwender aus der Windindustrie Beschichtungssysteme für sämtliche Komponenten bereit, vom Fundament bis zum Rotorblatt. Um sie dabei zu unterstützen, die Stromgestehungskosten sowie den CO2-Fußabdruck zu minimieren, hat der Schwarzwälder Hersteller neue Konzepte für die Beschichtung und für die Herstellung der Bestandteile entwickelt. Mit Systemlacken bietet das Unternehmen bereits ein Komplettpaket an, um unterschiedliche Oberflächen in derselben Qualität und im selben Farbton zu beschichten. Dieser Systemgedanke wird nun weitergeführt, indem Hersteller bei Gestaltung und Konstruktion der einzelnen Bauteile weit über die Lackierung und Beschichtung hinaus beraten werden.

Hierfür werden die Produktionsprozesse völlig neu gedacht: Neue Verfahrenstechnologien sollen zu einer kostengünstigeren Anlageninstandhaltung führen, die die Herstellungskosten und damit auch langfristig die Stromgestehungskosten reduzieren. So denkt das Entwicklerteam des Beschichtungsspezialisten beispielsweise über Multimaterialkombinationen und deren exakte Abstimmung nach, etwa über das Zusammenspiel von Flüssig- und Pulverharzen. Bisher wurde Pulver nicht für Windenergieanlagen eingesetzt, es lohnt sich jedoch, die Prozesse immer wieder aus einer anderen Warte zu untersuchen: Indem beispielsweise die Untergründe zusammen mit den Beschichtungslösungen gedacht werden.

Der Vorteil besteht darin, dass der Lackhersteller sämtliche Rohstoffe für Flüssig- und Pulverlacke sowie Harze vor Ort hat und daraus dank langjähriger Expertise neue Lösungen entwickeln kann. Durch die Prozessschrittverbesserungen in der Wertschöpfung wird so für mehr Effizienz und Wirtschaftlichkeit gesorgt.

Neues Kombi-Lacksystem für Onshore-Türme

Die meisten Windenergieanlagen überragen längst die 100-Meter-Marke. Bei Onshore-Anlagen bestehen die Türme zumeist aus einzelnen Betonsegmenten, die aufeinandergesetzt und dann verspannt werden.

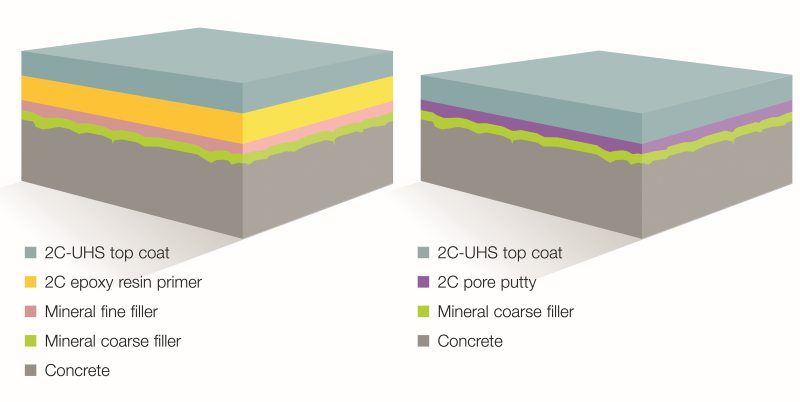

Vergleich zweier Schichtaufbau-Verfahren zum Schutz von Onshore-Türmen (Bild: FreiLacke).

Beton ist jedoch ein hoch alkalisches Material: Dringen Regen oder andere saure Medien an den Nahtstellen in den Beton ein, kann dies zu sogenannten Betonausblutungen führen, die nicht nur optische Schäden hinterlassen, sondern langfristig auch die Stabilität einer Anlage gefährden. Deshalb ist eine sorgfältige und komplette Beschichtung der einzelnen Betonringe unerlässlich, beispielsweise mit der FreiLacke-Funktionsbeschichtung aus einer wasserverdünnbaren 2K-Epoxidgrundierung oder einem 2K-Polyurea-Grundierspachtel sowie einem 2K-Polyurea-Decklack. Auch weitere Kombinationen mit anderen Systemen sind denkbar. Gemeinsam sind sie darauf ausgelegt, diese Probleme und Folgekosten zu vermeiden. Zudem sind diese Kombinationen auch für die Beschichtung der Fundamente geeignet.

Die 2K-Epoxidgrundierung ist nahezu lösemittelfrei, lässt sich einfach mit der Walze verarbeiten und bietet auch auf frischem Beton eine besonders gute Haftung. In Kombination mit dem Grundierspachtel und/oder dem 2K-Polyurea-Decklack sorgt sie für höchstmögliche Beständigkeit gegen Feuchtigkeit, ihre Verarbeitungsbedingungen liegen zwischen 5 und 40 Grad Celsius. Auch der 2K-Polyurea-Decklack lässt sich einfach verarbeiten und weist neben einer gleichmäßigen Strukturausbildung eine sehr hohe Licht- und Wetterbeständigkeit auf. Je nach Spezifikation der Oberflächen reicht ein einschichtiger Auftrag. Der Decklack erreicht schnell seine Härte, ist sehr kratz- und chemikalienbeständig sowie schnell transportfähig. Er ist nahezu VOC-frei und mit sich selbst überlackierbar. Das Produkt wurde bereits in unterschiedlichen Klimazonen getestet und erfolgreich eingesetzt.

Neue Verfahrenstechnik für die Gondel

Die Gondel einer Windkraftanlage beherbergt den Antriebsstrang mit Rotornabe, Rotorwelle und Generator sowie weitere Komponenten. Dieses Maschinenhaus besteht aus Kunststoff und wird bis heute überwiegend in einem Handlaminierverfahren hergestellt.

Um die Gondeln zu beschichten und damit wetterfest zu machen, wird zunächst ein Gelcoat als Inmold-Lacksystem in die Form eingebracht. Konventionelle Gelcoats gelten jedoch als umweltkritisch, da sie Styrol enthalten, ein leicht polymerisierbares Monomer, das entzündlich und gesundheitsschädlich ist: Styrolfreie Möglichkeiten sind bislang jedoch sehr teuer.

Für eine kostengünstige Alternative hat sich FreiLacke mit der Entwicklung von Lösungen für die Gondeln aus Sandwichsystemen in Leichtbauweise beschäftigt, die sich mit Flüssig- und Pulverlack beschichten lassen. Diese styrolfreie Bauweise kann nicht nur das Gewicht deutlich reduzieren, sondern erhöht auch die Arbeitssicherheit und die Nachhaltigkeit der Anlage. Zur Lackierung können herkömmliche Flüssigprodukte aus dem Blattbaubereich oder auch Pulverlacke verwendet werden – sofern bereits im Herstellprozess berücksichtigt.

Modularer Schutz für stark beanspruchte Kanten

Bei den Rotorblättern moderner Windkraftanlagen spielt das aerodynamische Profil an ihren Vorderkanten eine wichtige Rolle, denn es trägt maßgeblich zum Wirkungsgrad der Anlage bei. Dabei sind gerade die Vorderkanten stark der Erosion ausgesetzt: Umwelteinflüsse wie Regen, Schnee, Hagel, Sand, UV-Strahlung sowie starke Temperatur- und Feuchtigkeitsschwankungen können hier die Erosion stark beschleunigen. Bei Offshore-Anlagen erhöhen Luftfeuchtigkeit und Salzbelastung die Beanspruchung. Eine leistungsstarke Kantenschutzbeschichtung, auch Leading Edge Protection (LEP) genannt, ist daher besonders wichtig. Damit treten erosive Defekte bedeutend später auf, während die wichtige aerodynamische Profilgeometrie zur laminaren Umströmung länger erhalten bleibt. Das sorgt für eine größere Anlageneffizienz und längere Wartungsintervalle.

FreiLacke bietet bereits mehrere Systeme für die Kantenschutzbeschichtung an. Zudem wird bei der neuen, modularen Produktionstechnologie nicht mehr dispergiert, sondern nur noch homogenisiert: Modulare Lackrezepte enthalten nur noch flüssige Komponenten, lassen sich vollautomatisch dosieren und schneller produzieren, sodass umgehend auf Kundenanfragen reagiert werden kann. Zudem ermöglicht die modulare Produktion eine hohe Reproduzierbarkeit, unabhängig von der Chargengröße und dem Produktionsstandort. Dies ist von Vorteil, da die Rotorblatthersteller längst global produzieren.

Nabe und Generator dauerhaft einsatzfähig halten

Die Nabe ist einer der wichtigsten konstruktiven Bauteile einer Windenergieanlage: Hier laufen die Rotorblätter zusammen und enorme Kräfte wirken auf sie ein. Die Oberflächen der äußeren Teile von Nabe und Generator bestehen aus Stahl, für die FreiLacke neue Pulverlack-, High-Solid- und Ultra-High-Solid-Lacksysteme bereithält. Auf Basis dieser Systeme lassen sich auch bauteilspezifische Anforderungen umsetzen, etwa ein hoher Korrosionsschutz sowie höchstmögliche Beständigkeiten in Bezug auf Temperatur und chemische sowie mechanische Einflüsse. Der Lackspezialist unterstützt die Hersteller bei der Erarbeitung einer Oberflächenspezifikation sowie bei der Qualifizierung von Zulieferern und der Durchführung von Freigabeprüfungen. Auf Wunsch werden auch Ursprungs- und Sollwertmuster für Töchter und Zulieferer sowie Arbeitsanweisungen erstellt und Schulungen durchgeführt.

Fazit

Bei FreiLacke bekommen Hersteller von Windenergieanlagen und deren Komponenten hochwertige Harz- und Lacksysteme aus einer Hand. Die langjährige Expertise erlaubt es dem Unternehmen, Anwender auch bei der Verfahrenstechnik der einzelnen Bauteile zu beraten und dafür neue, vielversprechende Wege zu beschreiten. Das trägt dazu bei, weitere Einsparpotenziale bei der klimafreundlichen Windenergie zu erschließen.