KI-gestützte Antriebsoptimierung

Software für die digitale Fabrik

Mit der »Drivetrain Analyzer Cloud« aus dem »Xcelerator«-Portfolio von Siemens werden Energieverbrauch und CO2-Emissionen datenbasiert optimiert – und das mit KI-Unterstützung.

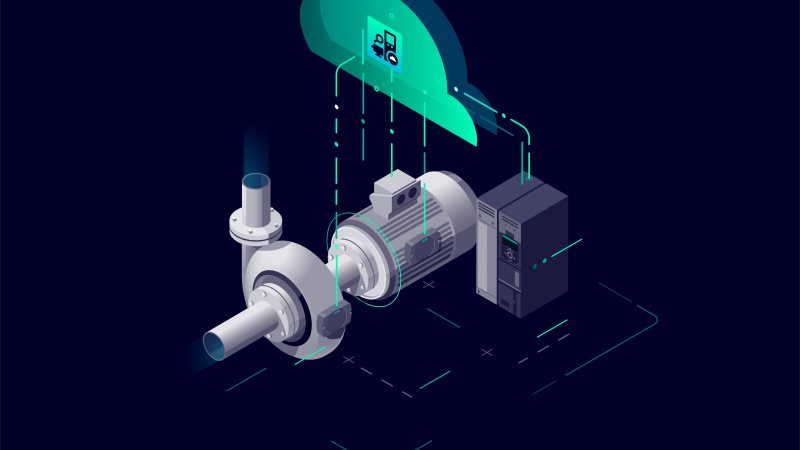

Die KI-gestützte Antriebsoptimierung unterstützt Unternehmen dabei, den Energieverbrauch ihrer Antriebssysteme zu senken (Bild: Siemens).

Industriebetriebe sind bestrebt, ihre Energieeffizienz zu steigern und den CO2-Fußabdruck zu reduzieren. Besonders viel Energie benötigt in der Industrie der Antriebsstrang, bestehend aus Frequenzumrichtern, Motoren, Pumpen und anderen Komponenten. »Drivetrain Analyzer Cloud«, eine leistungsfähige Lösung aus dem »Xcelerator«-Portfolio von Siemens, unterstützt Unternehmen durch energiebasierte Wartung dabei, den Energieverbrauch ihrer Antriebssysteme spürbar zu senken.

Gezielte Maßnahmen zur Steigerung der Energieeffizienz

Das »Connection Module IOT« erfasst dabei umfangreiche Daten am Antriebsstrang und überträgt diese an die Cloud-Lösung. Dort werden kontinuierlich relevante Betriebsdaten wie Last, elektrische Leistungsaufnahme und Energieverbrauch der Antriebe berechnet und dargestellt. Damit unterstützt die Analysesoftware auch gezielt dabei, Energie einzusparen, denn mithilfe KI-basierter Analysealgorithmen werden Abweichungen vom optimalen Betriebspunkt präzise erkannt, Energieverbrauch, CO2-Emissionen und Kosten überwacht sowie Optimierungsvorschläge generiert. Für diese wird zudem die Kennzahl Return on Invest (ROI) berechnet, um künftige Investitionen möglichst präzise und datenbasiert gestalten zu können.

So können Anwender gezielte Maßnahmen zur Steigerung der Energieeffizienz ergreifen, z. B. Anpassungen der Motorsteuerung, der Wartungsintervalle oder der Lastverteilung. Außerdem wird frühzeitig erkannt, wenn ein Motor ineffizient in Betrieb ist, und es wird automatisch eine effizientere Alternative empfohlen. Mithilfe der Cloud-Analyse kann laut Anbieterangabe der Energieverbrauch von Antriebssystemen um 10 bis 20 % reduziert werden. Zudem ist es möglich, Erkenntnisse standortübergreifend zu nutzen und die Effizienz der gesamten Produktionsinfrastruktur zu optimieren. Die Erkenntnisse lassen sich dann in übergeordnete Energiemanagementsysteme integrieren.