Eigenspannungen sicher einbringen

Festwalzmaschinen

Die Kombination von unterschiedlichen Fertigungsprozessen mit dem Festwalzen ermöglicht Innovationen für den Leichtbau.

Festwalzen kann einen Beitrag zur Senkung des CO2-Fußabrucks leisten (Bild: Ecoroll).

Im Zuge der E-Mobilität werden neue und zumeist deutlich höhere Anforderungen an Bauteile gestellt. Wer derzeit im Automobilbau tätig ist, muss deshalb seine Fertigung und alle relevanten Prozesse umstellen. Die großen OEMs stellen immer höhere Anforderungen an die Bauteilgenauigkeit, die Zulieferer ringen um die verbleibenden Teile eines Elektroantriebs und in den Entwicklungsabteilungen sowie Universitäten gibt es einen Wettbewerb um die beste Energiequelle in Form einer Batterie oder alternativer Energiearten. Und über allem steht das große Thema der Dekarbonisierung der gesamten Automobilbranche.

Es wurde von unterschiedlichen Institutionen und Verbänden immer wieder aufgezeigt, dass bezogen auf den CO2-Fußabdruck eines Bauteils oder eines Pkw die Produktionsphase im Vergleich zur Nutzenphase weniger relevant ist. Das bedeutet, ein Großteil der CO2-Emissionen eines Autos werden nicht während der Produktion, sondern danach ausgestoßen. Das führt dazu, dass bereits in der Konstruktion und Konzeptionierung eines Autos die richtigen Weichen gestellt werden müssen.

Neben den bekannten Maßnahmen aus dem Leichtbau, beispielsweise der Topologieoptimierung durch additive Fertigung oder der Entwicklung neuer Werkstoffe und Werkstoffkombinationen, stellt die mechanische Oberflächenbearbeitung eine Lösungsalternative dar. Dabei werden die Oberfläche und die darunterliegende Randzone so gezielt beeinflusst, dass die Eigenschaften des Bauteils verbessert werden. Ein prominentes Beispiel ist das Einbringen von Druckeigenspannungen, um die dynamische Tragfähigkeit zu erhöhen.

Festwalzen mit hydrostatischen Werkzeugen

Eines der dafür genutzten Verfahren ist das Festwalzen mit hydrostatischen Werkzeugen. Dabei wird eine Kugel über einen hydrostatischen Druck von bis zu 600 bar auf die Oberfläche eines Bauteils gepresst.

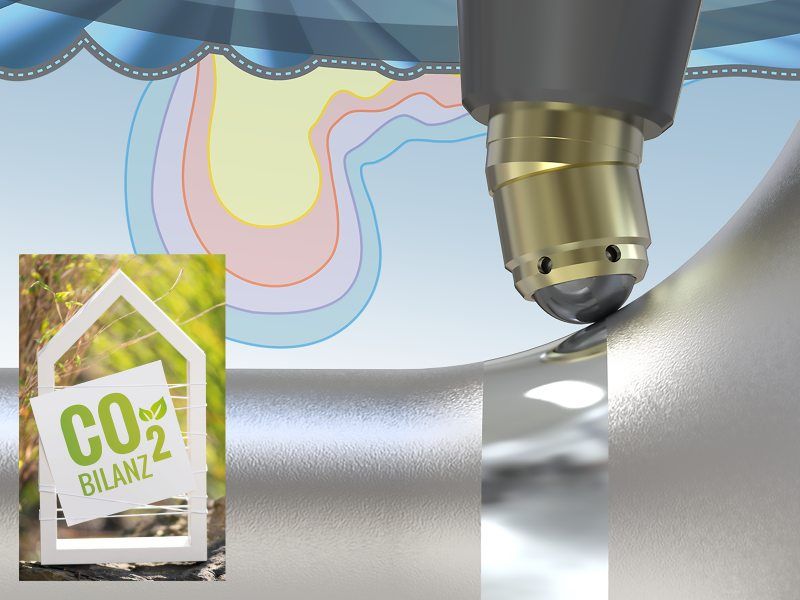

Hydrostatisches Walzwerkzeug und Hochdruckaggregat »Ecoforce« (Bild: Ecoroll).

In der Kontaktzone entstehen so hohe Pressungen, dass innerhalb der ersten ein bis zwei Millimeter unter der Oberfläche die Materialeigenschaften vollständig verändert werden. Es werden Druckeigenspannungen eingebracht, es kommt zu einer Kaltverfestigung, und die Härte wird gesteigert. Als positiver Nebeneffekt wird obendrein die Oberfläche stark eingeglättet.

Zur Technologie des Festwalzens mit hydrostatischen Werkzeugen, wie sie zum Beispiel von Ecoroll angeboten werden, gehört ein Werkzeug sowie die passende Hochdruckeinheit zum Aufbringen der maximalen Walzdrücke. Das Werkzeug besteht aus einem Kugelhalter, einem Nachführsystem und dem Werkzeuggrundkörper.

Wird das Werkzeug mit Druck versorgt, fährt das Nachführsystem den Kugelhalter bis auf die Oberfläche. Die Kugel wird auf einer Kugelhälfte komplett mit dem Hydraulikmedium (Öl oder Kühlschmierstoff) umschlossen. Dadurch ist das System besonders verschleißarm und robust. Schwankungen in der Werkstückgeometrie können durch das Nachführsystem ausgeglichen werden und so zu jeder Zeit die benötigte und eingestellte Walzkraft aufbringen.

Flexibilität durch modularen Aufbau

Für die Druckversorgung hat die Ecoroll AG ein neues Hochdruckaggregat entwickelt. Durch den modularen Aufbau des »Ecoforce«-Aggregats können die unterschiedlich hohen Anforderungen an den Prozess erreicht werden. Dadurch wird dem Umstand Rechnung getragen, dass der Prozess nicht nur in der Einzelfertigung, sondern auch im vollautomatisierten Serienbetrieb funktionieren muss und sicher ist. Schließlich geht es bei der Bearbeitung um den letzten Bearbeitungsschritt. Hier ein Ausschussteil zu produzieren, wäre ausgesprochen unwirtschaftlich.

Die Modularität ermöglicht es Anwendern, die Funktionen des Aggregats selbst zusammenstellen und zwischen unterschiedlichen Druckstufen, Durchflussmengen, Sensoriken und Zusatzfunktionen zu wählen. Erstmalig konnte Ecoroll auch die bekannte Dokumentationslogik aus der »Ecosense«-Technologie der mechanischen Walzwerkzeuge auf diesen Werkzeugtyp übertragen. So kann jeder einzelne Prozess hinsichtlich der entscheidenden Parameter Walzdruck und Durchflussmenge überwacht und auch dokumentiert werden.

Forschungsprojekte für innovative Lösungen

Im Kontext des Leichtbaus werden aktuell unterschiedliche neue Ansätze erforscht, die Technologie des Festwalzens mit »HG«-Werkzeugen von Ecoroll mit anderen Technologien zu verbinden. An der Leibniz Universität Hannover wird derzeit im Rahmen eines Sonderforschungsbereichs der Einsatz hybrider Werkstoffkombinationen untersucht. Im »SFB1153 – Tailored Forming« wird im Grunde erforscht, wie Bauteile möglichst anforderungsgerecht hergestellt werden können. Schließlich ist es nicht immer notwendig, das komplette Bauteil aus hochwertigen Werkstoffen herzustellen. Die Idee ist also, das richtige Material an die richtige Stelle zu bringen. Eine Schwachstelle der Bauteile ist immer die Verbindungsstelle zwischen den Materialien. Im Rahmen eines Teilprojekts wurde untersucht, wie das Festwalzen dazu befähigt werden kann, den Übergangsbereich zu homogenisieren und die Randzoneneigenschaften einander anzugleichen [1].

Ein ähnlicher Ansatz wurde im Rahmen des ebenfalls in Hannover durchgeführten Projekts »Antriebsstrang 2025« verfolgt, gefördert durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK). Die Antriebswelle eines Pkw ist ein zentrales Element des Antriebsstrangs. Diese möglichst leicht zu gestalten, ist also zwingend erforderlich. Im Projekt wurde von der Konstruktion der Lösungsansatz in der Fertigung direkt mitgedacht und die Welle aus einem dünnen Rohr und zwei massiveren Enden hergestellt. Die Enden sollten dann über einen Reibschweißprozess an das Rohr angebunden werden. Die Schwachstelle hierbei ist erneut die Verbindungsstelle. Durch das Festwalzen dieses geschweißten Bereichs konnte das Rohr entsprechend dünnwandig ausgelegt und das Gewicht signifikant reduziert werden [2, 3].

Nicht nur für den Automobilbau, auch für andere Branchen sind Forschungsprojekte zum Thema der Kombination aus Festwalzen und additiver Fertigung wichtig. Bauteile, die im Pulverbettverfahren hergestellt wurden, weisen stets eine gewisse Porosität auf. In einem aktuellen Forschungsprojekt mit dem Fraunhofer Institut für Werkstoffmechanik (IWM) und dem Institut für Edelmetalle (fem) wird untersucht, wie durch das nachträgliche Festwalzen von additiv gefertigten Bauteilen die Tragfähigkeit dieser Bauteile gesteigert werden kann. Aus der Erfahrung mit anderen Projekten gehen alle Beteiligten davon aus, dass die kritische Porengröße reduziert werden kann und so das Auftreten von Poren bei der additiven Fertigung weniger kritisch ist.

Interessant ist, dass in all diesen Projekten immer das Festwalzen mit hydrostatischen Werkzeugen eingesetzt wird. Und dennoch sind die Mechanismen, wodurch es schlussendlich zu einer Lebensdauersteigerung durch das Festwalzen kommt, nicht vollständig bekannt. So wird am Leibniz-Institut für Werkstofforientierte Technologien (Leibniz-IWT) in Bremen in Kooperation mit der Ecoroll AG in einem eher grundlagenorientierten Projekt der Effekt der Prozesssignaturen beim Festwalzen und Oberflächenhämmern untersucht. Dort wurde im Rahmen eines Sonderforschungsbereichs der Hypothese nachgegangen, ob es für die Entstehung von Randzoneneigenschaften eine relevante Größe gibt. Für das Festwalzen konnte bei langsamen Umformgeschwindigkeiten eine solche Größe identifiziert werden [4]. Nun geht es im Transferprojekt darum, dieses Wissen auf übliche Bearbeitungsgeschwindigkeiten zu übertragen.

Beitrag des Festwalzens zur Senkung des CO2-Fußabdrucks

Die vorgestellten Projekte sind lediglich ein Auszug aus den vielfältigen Einsatzmöglichkeiten für das Festwalzen. Hinzu kommen noch Projekte mit mechanischen Werkzeugen und natürlich sämtliche Projekte, die Kunden und Anwender intern durchführen. Diese öffentlich verfügbaren Projekte zeigen aber sehr gut, wie innovativ der Einsatz des Festwalzens noch immer ist. Obwohl diese Technologie bereits seit circa 100 Jahren in dieser Form existiert, können durch kreative Ansätze und Kombinationen stets neue Einsatzbereiche gefunden werden.

Mit Blick auf das Thema Nachhaltigkeit ist das Verfahren also eine Möglichkeit, den CO2-Fußabdruck eines Bauteils zu senken [5]. Dies konnte auch schon mehrfach gezeigt werden: Der größte Hebel für den CO2-Fußabdruck liegt in der Bereitstellung des Rohmaterials, und wenn die Konstruktionsabteilungen es schaffen, diesen Anteil zu senken, reduzieren sie signifikant den CO2-Fußabdruck im gesamten Lebenszyklus.

Quellen:

[1] Prasanthan, V.: Randzone und Lebensdauer mechanisch bearbeiteter hybrider Bauteile. Dr.-Ing. Dissertation, Leibniz Universität Hannover, 2022

[2] Meyer, K. H.: Lastangepasste Randzonenfunktionalisierung. Dr.-Ing. Dissertation, Leibniz Universität Hannover, 2021

[3] Denkena, B.: Antriebsstrang 2025 – Energieeffiziente Prozessketten zur Herstellung eines reibungs-, gewichts- und lebensdaueroptimierten Antriebsstrangs. Abschlussbericht zum BWK-Verbundprojekt, Garbsen, 2023

[4] Kinner-Becker, T., Sölter, J., Karpuschewski, B.: A simulation-based analysis of internal loads and material modifications in multi-step deep rolling. Proceedia CIRP 87, 2020, S. 515-520

[5] Maiss, O., Röttger, K., Meyer, K.: Increase of Ressource Efficiency by Evaluation of the Effects of Deep Rolling within the Design and Manufacturing Phase. Future Automotive Production Conference 2022, Springer Vieweg, S. 86-96