CO2-Einsparungspotenziale in der Bauteilproduktion

Festwalzmaschinen

Die Herausforderung, CO2 einzusparen, wird in Zukunft auch in der Produktion von Bauteilen an Bedeutung gewinnen. Um dem zu begegnen, kann bereits bei der Konstruktion durch Ausnutzung der Oberflächen- und Randzoneneigenschaften Leichtbau integriert und dann prozesssicher sowie kosteneffizient in der Fertigung umgesetzt werden. Zusätzliche positive Effekte bietet das Festwalzen, durch dessen Beitrag der CO2-Fußabdruck eines Bauteils um bis zu 30 Prozent reduziert werden kann.

Durch Festwalzen kann der CO2-Fußabdruck positiv beeinflusst werden (Bild: Ecoroll).

Der Klimawandel schreitet immer schneller voran. In den letzten Jahren war dies auch in Deutschland deutlich zu spüren, denken wir nur an die trockenen Hitzesommer der letzten Jahre oder auch an die verheerende Flutkatastrophe im Ahrtal. Dass auch das produzierende Gewerbe hier eine Verantwortung trägt und bereit ist, sich dieser zu stellen, zeigte das Motto der diesjährigen »EMO« in Hannover: »Innovate Manufacturing – Innovation leben, Wandel gestalten«. Die OEMs geben ambitionierte Ziele für eine klimaneutrale Zukunft aus und setzen damit viele ihrer Zulieferer unter Zugzwang.

Ein einfaches Grundprinzip soll helfen, einen klimaneutralen Zustand zu erreichen: Vermeiden vor Reduzieren vor Kompensieren. Um CO2-Emissionen zu vermeiden, ist beispielsweise eine Umstellung auf klimaneutrale Energien unumgänglich. Eine Reduzierung von CO2-Emissionen geht unter anderem einher mit Maßnahmen zur Verbesserung der Energieeffizienz. Die Kompensation von unvermeidbaren Emissionen ist dann der letzte Schritt und sollte soweit möglich vermieden werden.

Leichtbau beginnt in der Konstruktion

In Industrieunternehmen gibt es viele unterschiedliche Hebel, um eine klimaneutrale Zukunft zu erreichen.

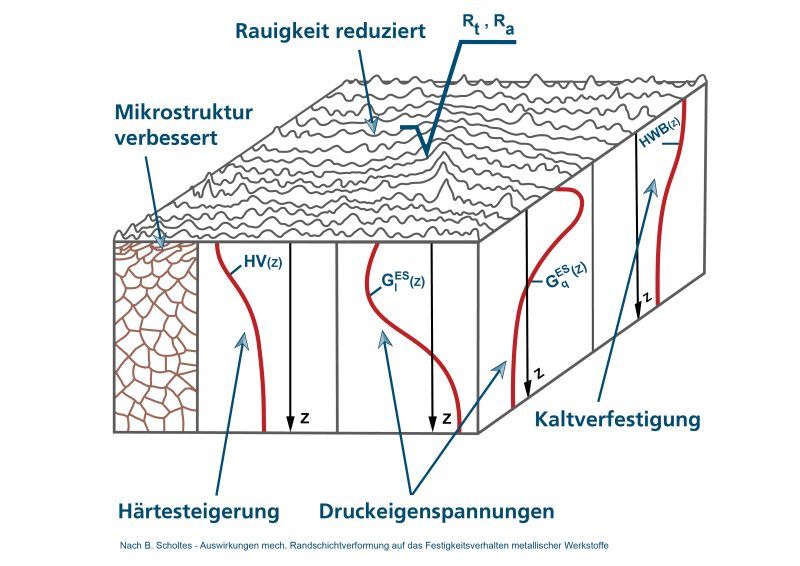

Grafik (Bild: Ecoroll).

Eine Möglichkeit ist, direkt in der Konstruktion den CO2-Fußabdruck mitzudenken und die Auswirkungen der Maschine oder auch des einzelnen Bauteils zu reduzieren. Maßnahmen wie die Reduktion von Verlustleistungen, Leichtbau durch neue Werkstoffe oder der Einsatz von höherfesten Werkstoffen sind nur einige Beispiele. Hierzu müssen in der Konstruktion aber die größten Einflussgrößen bekannt sein. In unterschiedlichen Forschungsprojekten, zum Beispiel dem vom BMWK geförderten Projekt »Antriebsstrang 2025«, konnte gezeigt werden, dass einer der größten Einflussfaktoren auf den CO2-Fußabdruck eines Bauteils der benötigte Materialanteil ist, also die Menge an Rohmaterial. Anschließende Fertigungsschritte, zum Beispiel Zerspanen, Umformen oder auch Wärmebehandlungen, haben im Vergleich dazu einen deutlich geringeren Anteil.

Hier liegt auch die Herausforderung bei den oben genannten Maßnahmen im Leichtbau. Der Einsatz neuer oder auch höherfester Werkstoffe erfordert meist Kompromisse und auch einen höheren Energieeinsatz für die Herstellung oder auch Entsorgung.

Eine einfachere Möglichkeit zur Verbesserung der Klimabilanz ist das Ausnutzen der sogenannten Oberflächen- und Randzoneneigenschaften. Diese Eigenschaften können die Leistungsfähigkeit eines Bauteils signifikant beeinflussen. Beispielsweise kann durch das Herstellen einer gezielt geschliffenen oder gehonten Oberfläche der Reibanteil im Einsatz des Bauteils deutlich reduziert werden. Oder es kann durch das gezielte Ausnutzen von Druckeigenspannungen in der Randzone die Lebensdauer von dynamisch belasteten Bauteilen erhöht werden. Dies ist vom Kugelstrahlen bei Turbinenschaufeln oder Zahnrädern bekannt. Der gezielte Einsatz von Druckeigenspannungen kann die Lebensdauer um mehr als das 1,5-fache steigern, wodurch die Bauteile in der Konstruktion direkt kleiner ausgelegt und so Leichtbaueffekte bereits hier ausgenutzt werden können.

Gezieltes Einbringen von Druckeigenspannungen

Gibt die Konstruktion den Einsatz von Druckeigenspannungen vor, bleibt natürlich die Frage, wie diese Druckeigenspannungen gezielt und prozesssicher eingebracht werden können. Kugelstrahlen wäre eine Möglichkeit, benötigt aber immer eine zusätzliche Strahlanlage. Die Verfahren des Festwalzens oder auch des maschinellen Oberflächenhämmerns können hingegen direkt auf dem Bearbeitungszentrum eingesetzt werden und erfordern keine zusätzliche Anlagentechnik.

Beim Festwalzen wird ein Walzkörper mit einer definierten Kraft auf die Oberfläche eines Bauteils gepresst. Durch den Kontakt zwischen Bauteil und Walzkörper entstehen hohen Spannungen und der Werkstoff wird lokal an der Oberfläche plastisch verformt. Durch diese Verformung wird eine Einglättung der Oberfläche erreicht und es werden Veränderungen im Gefüge in der oberflächennahen Randzone verursacht.

Das Festwalzen kann, wie bereits erwähnt, auf jedem Bearbeitungszentrum durchgeführt werden. Die Firma Ecoroll AG Werkzeugtechnik aus Celle stellt hierzu unterschiedliche Werkzeuge für nahezu jede Werkstückform zur Verfügung. Es können mechanische oder hydrostatische Werkzeuge eingesetzt werden, die dann entweder mit einer Walzrolle oder einer Walzkugel als Walzkörper funktionieren. Die Werkzeuge werden anstelle des Drehmeißels eingespannt. Der Walzkörper wird in die Oberfläche gepresst und rollt dann mit einem Vorschub über die gesamte zu walzende Oberfläche.

So beeinflusst das Festwalzen den CO2-Fußabdruck

In einem Projekt mit dem Mittelstand-Digitalzentrum Hannover wollte das Unternehmen nun wissen, wie groß der Effekt des Festwalzens auf den CO2-Fußabdruck eines Bauteils sein kann. Dazu wurde ein sogenanntes Life-Cycle-Assessment (LCA) durchgeführt, angelehnt an ISO 14040. Hierzu wurde ein Musterbauteil betrachtet sowie die gesamten Energie- und Stoffströme dazu aufgenommen. Dabei wurde davon ausgegangen, dass es sich um ein typisches Zerspanteil für den Einsatz im Pkw handelt und das Bauteil durch einen zusätzlichen Festwalzprozess um fünf Prozent leichter gemacht werden konnte, ohne dabei eine verkürzte Lebensdauer hinnehmen zu müssen. Das LCA zeigte ebenfalls, was bereits weiter oben beschrieben wurde: Den weitaus größten Anteil am CO2-Fußabdruck hat das Rohmaterial. Der Festwalzprozess hat nahezu keinen Einfluss auf die CO2-Bilanz, da der benötigte Energieanteil hier sehr gering ist. Für die CO2-Bilanz kann dieser zusätzliche Prozess also vernachlässigt werden.

Am Ende des LCA konnte aufgezeigt werden, dass bei einer Materialeinsparung durch Festwalzen um nur fünf Prozent eine CO2-Reduktion in einem vergleichbaren Bereich erreicht werden kann. Rechnerisch wurde der CO2-Fußabdruck um vier Prozent reduziert − und dies ohne den Einsatz einer zusätzlichen Maschine, neuer aufwendiger Werkstoffe oder auch den Einsatz neuer Fertigungsprozesse wie der additiven Fertigung.

Bezogen auf ein anderes Bauteil konnte mit diesem Ansatz ebenfalls dargelegt werden, dass beispielsweise beim Einsatz von Wälzlagern eine Reduktion des CO2-Fußabdrucks um bis zu 30 Prozent möglich ist. In Lebensdauerversuchen konnte gezeigt werden, dass die Lebensdauer eines Zylinderrollenlagers NU206 um den Faktor 2,5 gesteigert werden kann. Damit entspricht die Lebensdauer eines kleineren und festgewalzten Lagers NU205 der eines herkömmlichen NU206.