Riesengroß, aber trotzdem präzise

Präzisionswerkzeuge allgemein

Miba Automation Systems widmet sich dem Sondermaschinenbau und punktet mit innovativen Lösungen weltweit − auch und vor allem im Bereich nachhaltiger Windenergie. Bei der Schweißnahtvorbereitung für die Fundamente von Offshore-Windtürmen setzt das Unternehmen auf die Technologie von Boehlerit.

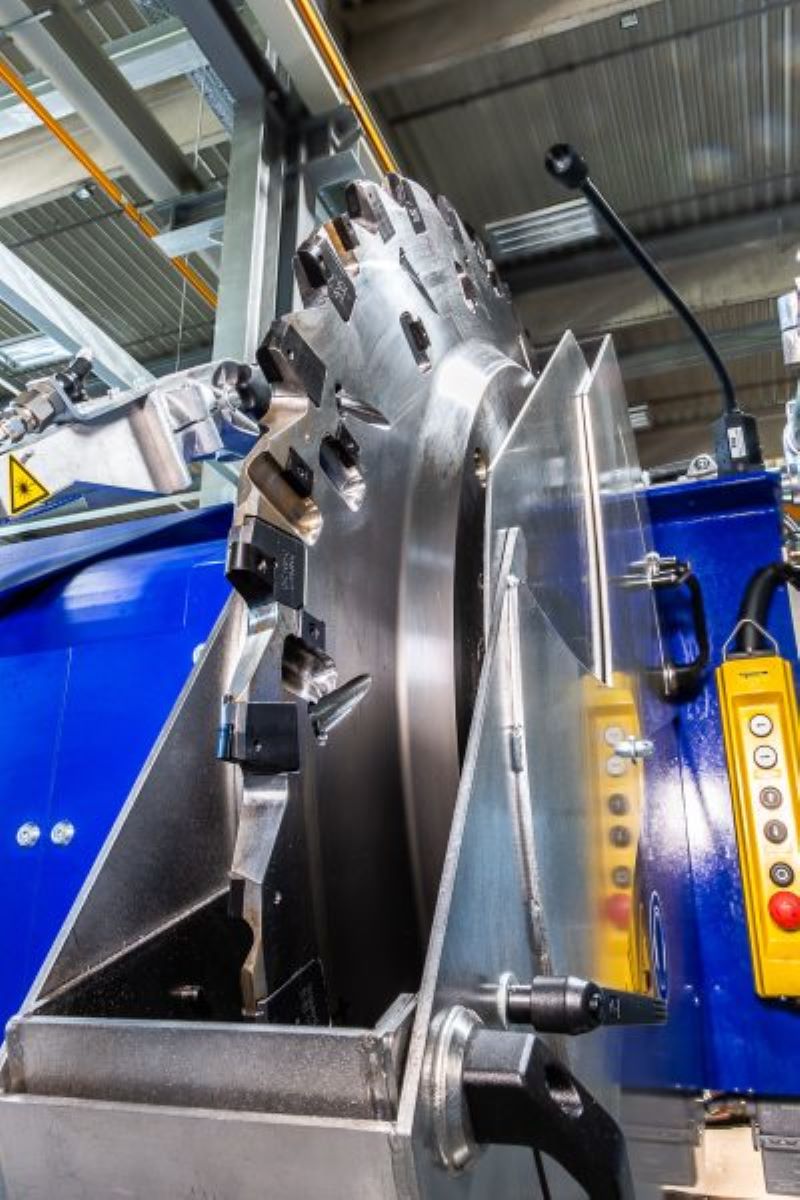

Die Fräswerkzeuge aus Österreich übernehmen auf mobilen und stationären Maschinen die Schweißnahtvorbereitung (Bild: Martin Gold/www.martingold.at).

Die Wurzeln von Miba Automation Systems reichen bis 1927 zurück, und in den 1950er-Jahren begann das Unternehmen, sich mit dem Maschinenbau zu beschäftigen. Anfänglich wurden Maschinen für die eigene Produktion erzeugt, vor allem für die Herstellung von Gleitlagern − ein Bereich, der in den 1980ern globales Interesse hervorrief. So sind die Oberösterreicher heute ein führender Anbieter von Maschinen in diesem Segment. Aber das ist dennoch nur ein Teil der Geschichte: Heute erzeugen etwa 70 Mitarbeiterinnen und Mitarbeiter am Standort Aurachkirchen CNC-Sondermaschinen für verschiedene Anwendungen in der Industrie.

Eines der Highlights sind Maschinen für die E-Mobilität. Auf diesen produzieren Unternehmen in aller Welt Statoren für Elektroautos. Managing Director Ing. Klaus Weberndorfer ergänzt: »Unsere Kernkompetenz ist aber die mobile und stationäre Bearbeitung großer Werkstücke.«

Die mobilen und stationären Bearbeitungsmaschinen von Miba Automation Systems kommen heute vornehmlich in der Windenergiebranche zum Einsatz, konkret bei der Produktion von Fundamenten für Offshore-Windtürme. Diese Fundamente liegen ausschließlich unter Wasser und bestehen aus Stahlrohrsäulen mit Durchmessern von bis zu 14 Metern. Um den enormen Belastungen zu widerstehen, müssen diese teilweise bis über 50 Meter in den Meeresboden gerammt werden. Aufgrund der riesigen Ausmaße bestehen die Säulen aus mehreren einzelnen Stahlringen. Wesentliche Teile der Bearbeitung erfolgen daher vor Ort, zum Beispiel die Vorbereitung der Schweißnähte sowie der Schweißprozess selbst. »Wir müssen die Maschine zum Bauteil bringen«, bringt es Weberndorfer auf den Punkt. Gleiches gilt übrigens für die Herstellung von Dampfturbinen kalorischer Kraftwerke und für Turbinengehäuse von Wasserkraftwerken. Auch hier ist ein Werkstücktransport nicht möglich.

Für die perfekte Schweißnahtvorbereitung

Die Lösung für die Fräsbearbeitung der riesigen Windturmfundamente liegt also in mobilen Maschinen für die Rundnahtbearbeitung und in stationären Maschinen für die Längsnahtbearbeitung. Doch wer glaubt, dass es bei solchen Größen nicht so sehr auf Präzision ankommt, liegt falsch. »Unsere Kunden legen Wert auf eine perfekte Schweißnahtvorbereitung«, gibt Weberndorfer Einblick.

Die einzelnen Stahlrohrsegmente müssen sowohl längs als auch quer verschweißt werden, was nicht zuletzt aufgrund der hohen Wandstärke von bis zu 150 Millimetern eine Herausforderung ist. Diese Nische hat sich für die Oberösterreicher zur Erfolgsstory entwickelt, gelten sie doch mit ihren Spezialmaschinen zum Längs- und Rundnahtfräsen mittlerweile als Marktführer. Die mobilen Maschinen sind so konstruiert, dass sie entlang der Werkstücke zum Beispiel per Stapler oder auf Schienen weiterbewegt werden können. Wo die Rohrsemente aneinanderstoßen, wird in die zukünftige Schweißnaht eine »tulpenförmige« Struktur eingefräst, die den später höchst belasteten Schweißnähten bestmögliche Stabilität verleiht, gleichzeitig den Materialverbrauch beim Schweißen minimiert und den Prozess beschleunigt. »Der Schweißmaterialverbrauch ist einer der Kostentreiber, doch wir können für unsere Kunden eine höchst wirtschaftliche Lösung anbieten«, erläutert Weberndorfer

Hohe Leistung und lange Standzeit

Ein ganz essenzieller Teil dieser Lösung ist das richtige Fräswerkzeug. Hier setzt das Unternehmen auf die Frästechnologie der Schneid- und Werkstoffexperten von Boehlerit in Kapfenberg (Steiermark). Daher werden die Maschinen mit Spezialfräsern des Werkzeugspezialisten an Anwender in aller Welt geliefert. »Die Frästechnologie ist eine unserer Stärken«, sagt Dipl.-Ing. Thomas Waltenberger M.A., Leiter des Segments Schwerzerspanung bei Boehlerit. »Wir sind stolz, dass wir die aufgrund der enormen Werkstückdimensionen an unsere Produkte gestellten Herausforderungen erfüllen können.«

Dipl.-Ing. Thomas Waltenberger M.A., Leiter des Segments Schwerzerspanung bei Boehlerit (li.) und Ing. Klaus Weberndorfer, MBA, Managing Director Miba Automation Systems (Bild: Martin Gold).

Diese liegen unter anderem in der Standzeit der Fräswerkzeuge, die im konkreten Anwendungsfall Durchmesser zwischen 950 und 1100 Millimeter erreichen. Zur Erinnerung: Die Rohrdurchmesser liegen bei bis zu 14 Metern und die Materialstärke bei bis zu 150 Millimetern.

Zur bestmöglichen Vorbereitung der Schweißnaht ist diese in mehreren Durchgängen bis zu einer Tiefe von zwei Dritteln der Materialstärke zu fräsen. Die zu bearbeitenden Längen sind daher sehr groß, ein ständiger Werkzeugwechsel würde aber zu Lasten der Produktivität und letztendlich der Wirtschaftlichkeit gehen. Boehlerit bietet daher entsprechende Lösungen an: Die speziell für die geforderten Geometrien ausgelegten Wendeschneidplatten bieten eine sehr hohe Leistung und eine lange Standzeit, selbst bei schwer zu bearbeitenden Werkstoffen.

Die Spezialwerkzeuge tragen dazu bei, Schweißnähte hochpräzise und mit maximaler Performance herzustellen (Bild: Martin Gold).

Dazu kommt, dass hohe Vorschubgeschwindigkeiten möglich sind, ein Punkt, dem die Anwender der Maschinen höchste Bedeutung beimessen, denn selbst eine kleine Beschleunigung in diesem Bereich hat aufgrund der großen Bearbeitungslängen starke Auswirkung auf die Dauer des gesamten Prozesses.

Unterstützung bei der Optimierung

Zudem bietet der Werkzeugspezialist seinen Kunden praxisnahe Unterstützung bei der Anwendung – und diese endet nicht bei Schnitttiefen oder Schnittgeschwindigkeiten. Dies ist ein Punkt, von dem auch Miba Automation Systems profitiert − aktuell bei verschiedenen Fräsversuchen mit Duplexstählen, wie Klaus Weberndorfer berichtet. Noch einen Aspekt will er nicht unerwähnt lassen: »Seit wir unsere Maschinen mit Boehlerit-Fräsern ausrüsten gab es keine einzige Beanstandung.« Hierzu bringt der Werkzeughersteller die entsprechende Expertise mit. »Unsere Techniker wissen, worauf es in Konstruktion und rauer Praxis ankommt, wenn man Werkzeuge für präzise Großanwendungen wie diese auslegt«, bestätigt Waltenberger.

Gerade in diesem Bereich ist die enge Zusammenarbeit mit dem Maschinenhersteller wichtig, denn das Werkzeug muss bestmöglich auf die Maschine abgestimmt werden – und umgekehrt. Erst so entsteht ein System mit höchstmöglicher Performance – wie dies bei Miba Automation Systems gelungen ist.

»Wir sind überzeugt, dass die dynamischen Entwicklungen in den Bereichen erneuerbare Energie und Mobilität auf Straße und Schiene weitere innovative Anwendungsgebiete für unsere Werkzeuglösungen eröffnen. Boehlerit arbeitet bereits an der span(n)enden Zukunft«, schließt Thomas Waltenberger.