Bearbeitungszentren: Präzision und Automation für die Labortechnik

CNC-gesteuerte Fräsmaschinen

Die Firma Euroimmun kann sich keine Fehler erlauben. Neben Reagenzien entwickelt und fertigt das norddeutsche Unternehmen auch Geräte zur vollautomatisierten medizinischen Diagnostik. Die Bauteile dafür werden auf 5-Achs-Bearbeitungszentren von Hermle gefräst.

Diesen und viele weitere Fachbeiträge lesen Sie in der 2020er-Ausgabe des Jahresmagazins »Maschinenbau + Metallbearbeitung«, das Sie über diesen Link bestellen können.

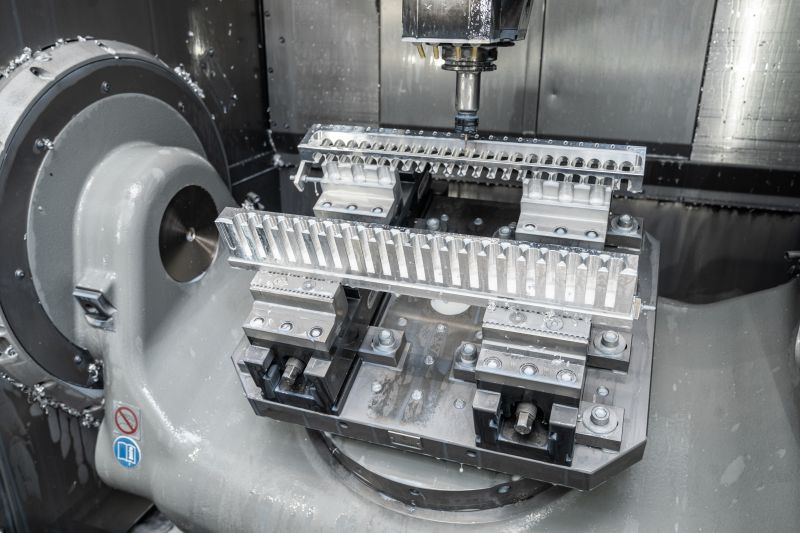

Teil der ELISA-Automatisierung: Die gefrästen Racks stellen die Patientenproben für die Verteilung, Verdünnung und Einbringen auf verschiedene Reaktionsträger bereit (Bild: Hermle).

Das Lübecker Unternehmen stellt seit 1987 Reagenzien für die Labordiagnostik von Autoimmun- und Infektionskrankheiten, Allergien sowie Genanalysen her. Im Jahr 1999 startete die Entwicklung und Herstellung vollautomatisierter Analysesysteme, bestehend aus Inkubationsautomaten und Mikroskopen mit computergestützter Auswertung in der IFT (Immunfluoreszenztechnologie) oder für das ebenfalls antikörperbasierte Nachweisverfahren ELISA (Enzyme-linked Immunosorbent Assay). Heute ist die Euroimmun AG, die seit Dezember 2017 zu dem US-amerikanischen Medizin- und Biotechnologieunternehmen PerkinElmer gehört, weltweit aktiv und beschäftigt rund 2800 Mitarbeiter.

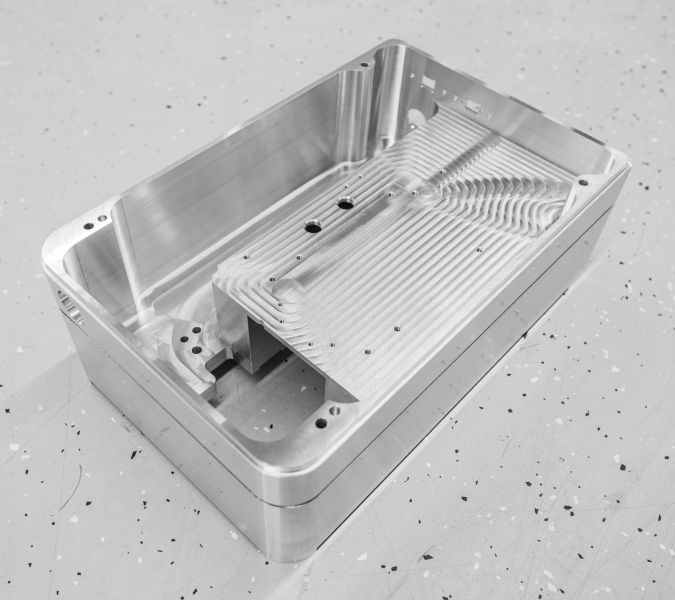

75 Prozent der Bauteile werden aus Aluminium-Rohlingen gefräst – wie diese zusammengesetzten Gehäuseteile (Bild: Hermle).

»Unsere Besonderheit ist, dass wir nicht nur Diagnostika, sondern auch effiziente Automationslösungen für Labore entwickeln und anbieten«, erklärt Martin Rateike, Bereichsleiter Konstruktion, Fertigung und Montage bei Euroimmun. Der studierte Biomedizintechniker ist seit mehr als 25 Jahren im Unternehmen und begleitet die Konstruktion der Geräte von Anfang an. Im Jahr 2012 orderte er das erste Bearbeitungszentrum der Maschinenfabrik Berthold Hermle AG – eine »B 300 U«. »Wir hatten zuvor in eine Fräsmaschine eines anderen Herstellers investiert und wurden – gerade was die Zuverlässigkeit anbetraf – enttäuscht«, erinnert er sich. »Maschinenausfälle sind nie auszuschließen, aber sie müssen einfach und schnell behoben werden können. Dabei punktet Hermle eindeutig mit seinem zuverlässigen Service«, lobt der Bereichsleiter. Auch die Qualität und die Konstruktion sind für die Verantwortlichen stimmig. »Kommt es versehentlich zu einer Kollision, muss dank der Stauchhülsen nicht die ganze Spindel getauscht werden«, verdeutlicht Alexander Schmalz, Leiter der Abteilung Zerspanung und Fertigung bei Euroimmun.

Aktuell baut der Spezialist für Labordiagnostik zwischen 300 und 500 Seriengeräte pro Jahr. Hinzu kommen diverse Produktionsanlagen für die Herstellung unterschiedlicher Diagnostika im eigenen Haus. »Die Produktionszahlen sind stark schwankend – langfristig planen können wir da nicht«, erklärt Rateike. »Um die Fertigungstiefe im Haus zu erhöhen und dennoch flexibel in der Produktion zu bleiben, suchten wir vor zwei Jahren Fräszentren mit angeschlossener Automation.« Skeptisch zeigte sich Rateike gegenüber zugekauften Systemen, die nicht aus einer Hand kommen – er befürchtete zu lange Ausfallzeiten im Falle einer Störung und ungeklärte Zuständigkeiten.

Die Racks für Röhrchen mit Patientenproben, System- oder Inkubationsflüssigkeiten fertigt Euroimmun auf Hermle-Maschinen (Bild: Hermle).

Überzeugender Prototyp

Während eines Besuchs in Gosheim konnten die Verantwortlichen im Februar 2017 einen Blick auf den Prototypen des »HS flex«-Systems werfen. »Das Konzept erschien uns vielversprechend. Also bewiesen wir – mit Vertrauen zum Lieferanten – Mut zum Risiko und bestellten eine ›C 32 U‹ mit der neuen Automationslösung«, erzählt Rateike. Die Maschine erlaubt die Bearbeitung von Werkstücken bis zu einer Größe von 650 Millimetern im Durchmesser und 450 Millimetern in der Höhe. Das Antriebskonzept des Schwenkrundtischs mit Schneckenantrieb ermöglicht die präzise Positionierung der zu bearbeitenden Werkstücke. Verantwortlich dafür ist die Antriebstechnik, die direkt auf das Zahnrad am Tischgehäuse zugreift und damit die Wellentorsion auf ein Minimum reduziert.

Neben der geforderten Bearbeitungspräzision kam mit der Automationslösung die gewünschte Flexibilität – unter anderem durch die Option, die Speichermodule für den Mischbetrieb mit unterschiedlichen Werkstück- und Palettenabmessungen individuell zu konfigurieren. »Das erste Bearbeitungszentrum mit ›HS flex‹ hat uns gezeigt, dass das Handlingsystem für unseren Bedarf die passende Lösung ist – wir können schnell und präzise unterschiedliche Teile in variablen Stückzahlen fertigen. Das ist auch ein Grund, warum wir innerhalb von zwei Jahren drei weitere Fräszentren mit Automation orderten«, erläutert Rateike.

Zwei Speichermodule pro Maschine bieten ausreichend Platz für das umfangreiche Teilespektrum (Bild: Hermle).

Aktuell stehen neben zwei »C 32 U« eine »C 22 U« sowie die »C 400 U« jeweils mit zwei Palettenspeichermodulen in der 2017 neu gebauten Fertigungshalle in Dassow. »Mit der zweiten ›C 32 U‹ werden alle Teile, die wir vorher fremd vergeben hatten, im Haus gefertigt, womit beide Maschinen zunächst auf Monate voll ausgelastet waren«, ergänzt Schmalz.

Intuitives Bedienkonzept

Die Inbetriebnahme verlief bei allen vier Maschinen reibungslos. Besonders bemerkenswert für den Bereichsleiter ist die intuitive Bedienung der Automationslösung. Ohne separate Schulung konnten die Mitarbeiter das System nach der Einführung problemlos bedienen. Herzstück ist ein Touchpad mit der integrierten Software »HACS« (Hermle Automation Control System). Sie hilft bei der intelligenten Auftragsabarbeitung und zeigt alle relevanten Daten – von der Systemübersicht und den Arbeitsplänen über die Paletten, Aufgaben und Werkzeugtabellen bis hin zum Ablaufplan.

In der Regel betreut ein Mitarbeiter zwei, in Spitzenzeiten sogar drei Maschinen parallel. In Kombination mit mannlosen Schichten gibt das wertvollen Spielraum bei der Fertigungsplanung. Programmiert werden die Fräszentren direkt über die Heidenhain-Steuerung »TNC 640«. »Das erfordert entsprechendes Knowhow, macht die Arbeit an den Maschinen spannend und motiviert somit die Bediener. Zudem verkürzt es für uns den Fertigungsaufwand, da wir individuelle Änderungen direkt vor Ort einprogrammieren können, statt den Weg über ein CAD/CAM-Programm gehen zu müssen«, erklärt Schmalz. So können redundante Teile direkt aus dem Speicher abgerufen und im Prozess weiter optimiert werden.

Gefertigt werden unter anderem Bauteile für das vollautomatische Mikroskop mit computergestützter IFT-Auswertung sowie automatischer Mustererkennung oder Tracks für eine ELISA-Station, in denen die Paletten mit den Proben und Reagenzien gelagert werden. »Die Herausforderung liegt in der hohen Variantenanzahl: Wir fertigen geometrisch einfache sowie hochkomplexe Teile mit Kantenlängen von fünf bis 580 Millimetern. In der Regel fräsen wir aus dem Vollen – zu 75 Prozent aus Aluminium«, erläutert Schmalz. Dabei kommt es auf eine hohe Präzision an. »Unser vollautomatisches Mikroskop muss auf einen Mikrometer genau positionieren. Um dies mit einer hohen Wiederholgenauigkeit zu erreichen, fordern wir eine entsprechende Maßhaltigkeit von jedem Einzelteil. Die Hermle-Maschinen fertigen so präzise, dass das Gesamtkonstrukt später diese Genauigkeit erfüllt«, erklärt Rateike.

Rüstzeit sparen

In der neuen Halle sind die Bearbeitungszentren mit der Automationslösung »HS flex« ausgestattet (Bild: Hermle).

Neben Flexibilität und Präzision war ein weiterer Aspekt ausschlaggebend, verstärkt in Hermle-Maschinen zu investieren: Zeiten optimieren. Die Werkstücke sind zwischen 20 Minuten und sechs Stunden in der Bearbeitung. »Dank des ›HS flex‹-Systems können wir effizient rüsten und beladen die Palettenspeicher innerhalb von einer halben Schicht, ohne den Bearbeitungsprozess unterbrechen zu müssen«, erläutert Schmalz. »Durch die Hermle-Maschinen haben wir unsere Fertigungstiefe erhöht – Frästeile fertigen wir nun zu 98 Prozent selbst, was Zeit und Geld spart«, resümiert Rateike. Die Automatisierung ermöglicht mannlose Schichten und hilft dabei, Spitzenzeiten gut abzufangen.