Weltpremieren auf der Hausausstellung

CNC-gesteuerte Fräsmaschinen

Werkzeugmaschinenhersteller DMG Mori präsentierte auf siener traditionellen Hausausstellung vom 11. bis 15. Februar viele Neuheiten aus den Bereichen Bearbeitungszentren, Digitalisierung und Automation.

DMG Mori präsentierte auf seiner Hausausstellung viele Neuheiten. Bild: DMG Mori

Die Besucher erwarteten dabei auch einige Weltpremieren: Die universellen Horizontalbearbeitungszentren »DMC 65 H monoBlock« und »DMU 65 H monoBlock«, das modulare Palettensystem »PH Cell«, »Lasertec 400 Shape« für das Lasertexturieren sowie »Lasertec 30 Dual SLM « für die additive Fertigung.

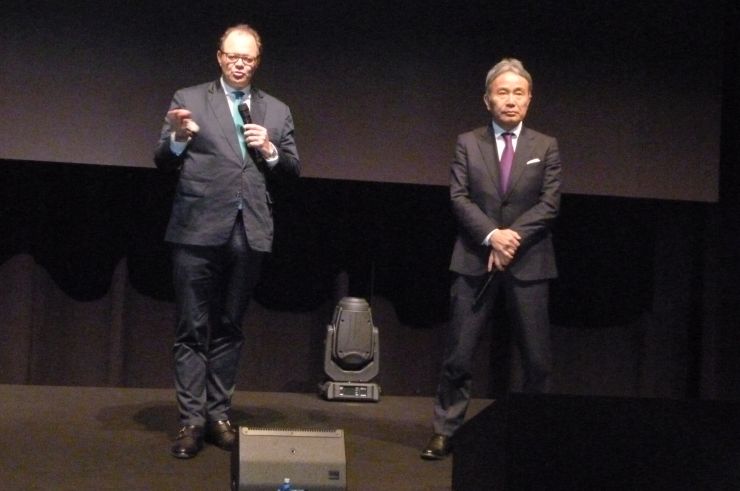

Dr.-Ing. Masahiko Mori (re.), Vorsitzender des Aufsichtsrats, und Vorstandsvorsitzender Christian Thönes (li.) präsentierten die Neuheiten. Bild: Kuhn

Horizontalbearbeitung

Die Horizontalbearbeitungszentren »DMU 65 H monoBlock« und »DMC 65 H monoBlock« verfügen über ein spezielles horizontales Gantry-Konzept, das laut Hersteller besonders für eine dauerhaft präzise Bearbeitung von komplexen Werkstücken wie die Bearbeitung von Flugzeug-Strukturbauteilen geeignet ist. Anwendern im Bereich Die & Mold bieten die Maschinen die Möglichkeit, Bauteile direkt mit Tieflochbohrungen bis zu 550 mm auf einer Maschine komplett zu bearbeiten. Eine stabile und thermosymmetrische Konstruktion, optionale Linearantriebe und ein modularer Baukasten mit Spindeln der »Master«-Serie sowie das spezielle Radmagazin ermöglichen eine gezielte Ausstattung für anspruchsvolle Applikationen. Das Konzept der Horizontalbearbeitung ermöglicht einen optmierten Spänefall und somit eine bestmögliche Wärmeabfuhr zur prozesssicheren Fertigung.

Die neuen Horizontalbearbeitungszentren basieren auf einem eigensteifen und thermosymmetrischen horizontalen Gantry-Konzept. Bild: DMG Mori

Als Version mit Linearantrieben bieten die Maschinen Eilgänge bis 100 m/min und eine Beschleunigung von 1 g. Es ist Platz für bis zu 12 Paletten mit Werkstückabmessungen von ø 630 x 700 mm und maximal 600 kg Werkstückgewicht. Das ergonomische Design der Bearbeitungszentren bietet eine sehr gute Zugänglichkeit und damit einen hohen Bedienkomfort beim Rüsten. Mit Palettenwechsler oder Rundspeicher können neue Aufträge hauptzeitparallel gerüstet werden.

Modulares Automationskonzept für bis zu 40 Paletten

Die kompakte Automationslösung »PH Cell« ist besonders flexibel. Der modulare Aufbau ermöglicht eine individuelle Anzahl an Paletten in unterschiedlichen Größen. Das Unternehmen will das Palettensystem daher für eine breite Palette an Bearbeitungszentren anbieten, angefangen bei den Modellen der »monoBlock«-Baureihe.

Das hochflexible Palettensystem ist modular aufgebaut. Bild: DMG Mori

Mit einer Aufstellfläche von 10,7 m² ist die Lösung auch sehr platzsparend und erlaubt auch auf knapp bemessenen Produktionsflächen eine autonome Fertigung. Das Palettensystem ist modular aufgebaut, als Basisversion mit einem Regalmodul sind bereits bis zu 12 Paletten à 500 x 500 mm, 16 Paletten à 400 x 400 mm oder bis zu 20 Paletten à 320 x 320 mm möglich – verteilt auf drei oder vier Regalböden. Das System kann zusätzlich mit einem zweiten Regalmodul erweitert werden, sodass bis zu 40 Palettenspeicherplätze verfügbar sind. Das zweite Regalmodul lässt sich auch nachträglich anbinden. Die Regalhöhe lässt sich leicht einstellen und jeder Boden trägt bis zu 600 kg. Das Transfergewicht beträgt maximal 300 kg. Der Baukasten umfasst neben dem normalen Rüstplatz auch eine in 90°-Schritten drehbare Version für eine bessere Ergonomie beim hauptzeitparallelen Rüsten.

Mehr Effizienz für die additive Fertigung

Die neue Maschine »Lasertec 30 Dual SLM« verfügt über ein hochpräzises Optikmodul mit zwei Lasern, die gemeinsam ein Bauteil oder parallel mehrere Werkstücke aufbauen können. Die Produktivität steigt laut Unternehmensinformation dadurch um bis zu 80 %.

Die zwei leistungsstarken 600-W-Laser, deren Scanfelder jeweils den gesamten Bauraum abdecken, ermöglichen laut Herstellerangabe Aufbauraten von bis zu 90 cm³/h. Welche Scanstrategie am effizientesten ist, erkennt die Software automatisch, sodass die Maschine immer im Bereich des Optimums arbeitet und je nach Auftragslage flexibel eingesetzt werden kann. Ein Fokusdurchmesser von 50 µm ermöglicht eine besonders hohe Präzision.

Zwei leistungsstarke Laser ermöglichen Aufbauraten von bis zu 90 cm³/h. Bild: DMG Mori

Eine weitere Neuerung ist das Permanent-Filtersystem, das materialunabhängig arbeitet und dank der automatischen Passivierung von Metallstäuben eine besonders hohe Langlebigkeit und Arbeitssicherheit bietet. Die aktive Kühlung des Bauraums erlaubt es, fertige Bauteile früher zu entnehmen und somit schneller neue Aufträge vorzubereiten. Die Folge ist eine weitere Steigerung der Produktivität.

Die neue Maschine bietet einen gut zugänglichen Bauraum und leicht erreichbare Wartungselemente, sodass Serviceeinsätze erleichtert werden. Der geschlossene Pulverkreislauf unter Schutzgas gewährleistet zum einen die erforderliche Arbeitssicherheit, zum anderen lässt sich das Pulver mithilfe der »rePlug«-Pulvermodule innerhalb von zwei Stunden wechseln. Die »Optomet«-Software bietet Funktionen für optimierte Belichtungsstrategien, eine verbesserte Ausnutzung der Maschinenperformance sowie zur Reduktion von Eigenspannungen im Bauteil durch aktive Regelung der Bauplattformtemperatur schaffen konstante Bedingungen in der Prozessebene.