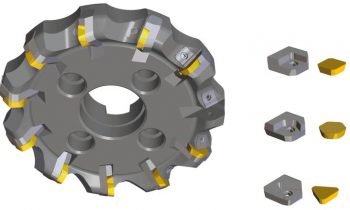

Neuer Datenstandard erleichtert Engineering

CAE

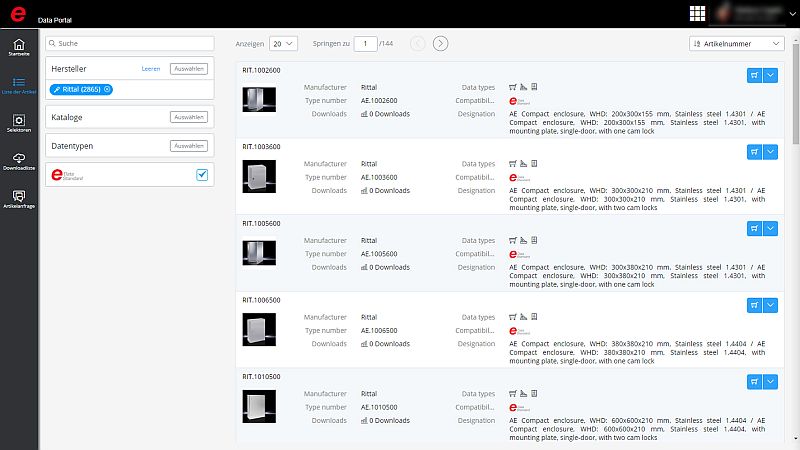

Der neue »Eplan Data Standard« auf Basis von »eCl@ass Advanced«. Bild: Eplan

Mit der Vorschau auf ein modernisiertes »Data Portal« mit neuer Bedienoberfläche und Integration in das Cloud-System »ePulse« präsentierte Lösungsanbieter Eplan auf der SPS 2019 einen neuen Datenstandard – den »Eplan Data Standard«. Dieser Standard definiert, welche Art von Komponentendaten gefordert sind, damit die Prozesse in (Vor-)Planung, Engineering, Fertigung und Instandhaltung automatisiert und vereinfacht werden können. Mit dem neuen Standard sollen Anwender von einer signifikant gesteigerten Qualität im »Data Portal« profitieren. Auch die Hersteller werden unterstützt: Das »Data Creation Tool« auf Basis von »eCl@ss Advanced« bietet ihnen eine Importmöglichkeit, die das Bereitstellen von Daten vereinfacht.

Zur SPS wurden bereits mehrere Tausend aktualisierte Komponentendaten mit Schwerpunkt Fertigungsintegration im neuen Standard bereitgestellt. Für typische elektrische Komponenten sind das beispielsweise ein Schaltplanmakro, eine 3D-Datei und Anschlussbilder. Rittal, Schwestergesellschaft von Eplan, gehört zu den Vorreitern und hatte zum Messebeginn am 26. November 2019 bereits erste Daten für Steuerungs- und Schaltanlagen integriert. Komponentenhersteller wie ABB, ifm, Lapp, Phoenix Contact, Puls, SEW-Eurodrive, Siemens, Schneider Electric, Wago, Weidmüller, Wieland und andere sind laut Unternehmensangabe bereits dabei, den Standard umzusetzen.

Nutzen am Praxisbeispiel erläutert

In einem durchschnittlichen Schaltschrank für die Steuerungstechnik sind rund 500 Verbindungen verlegt, mit unterschiedlichen Farben, Querschnitten und Konfektionierungen. Eine Vorbereitung und Verdrahtung aller Verbindungen von Hand erfordert durchschnittlich vier Minuten pro Draht. Moderne Fertigungen beziehen die Drähte vorgefertigt von Maschinen. Sie ersparen sich unter anderem das manuelle Ablängen und Konfektionieren. Woher aber weiß die Maschine, welche Verbindungen im Einzelnen vorliegen? Die Antwort liegt im digitalen Abbild des Schaltschranks. Alle Komponenten wurden zuvor im Engineering ausgewählt, elektrotechnisch im Stromlaufplan dargestellt und anschließend in 3D im Schaltschrank aufgebaut. Die Anschlusspunkte und -bezeichnungen der Komponenten sind im 3D-Layout bereits beschrieben. Mithilfe dieser Komponentendaten kann der Elektrokonstrukteur auf Knopfdruck die Farben, Längen und Verdrahtungsziele der Verbindungen ausgeben und an die Maschine übergeben.